當(dāng)將陶瓷坯體加熱到它的熔點附近(熔點的0.6-0.9倍)時,便具有相當(dāng)好的塑性。這是因為在高溫下質(zhì)點的熱動能極大,結(jié)合能減少,因而外加機械力可以使晶面從一個平衡位置滑移到另一個平衡位置,形成離子品體的晶面滑移式塑性變形。由于這一特性,陶瓷也能像金屬那樣利用一系列的熱加工工藝,如熱鍛、熱拉、熱軋等,以及熱加工后的退火熱處理,因此陶瓷不僅具有高密度、高機械強度,而在熱加工處理后,使常態(tài)陶瓷中隨機取向的晶粒,在一定程度上擇優(yōu)排列和定向再結(jié)晶,形成具有定向結(jié)構(gòu)的陶瓷。這種陶瓷與單晶相似,具有宏觀的各向異性。

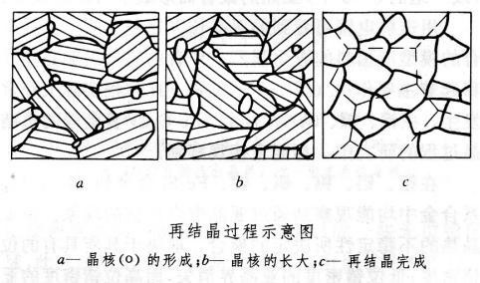

退火再結(jié)晶示意圖

一、熱鍛

在金屬再結(jié)晶溫度以上進(jìn)行的鍛造工藝稱為熱鍛。熱煅又稱熱模鍛,鍛造時變形金屬流動劇烈,鍛件與模具接觸時間較長。因此要求模具材料具有高的熱穩(wěn)定性、高溫強度和硬度、沖擊韌性、耐熱疲勞性和耐磨性且便于加工。較輕工作負(fù)荷的熱鍛模可用低合金鋼來制造。

金屬毛坯鍛前加熱的目的是提高金屬塑性、降低變形抗力、使之易于流動成形并獲得良好的鍛后組織。故鍛前加熱對提高鍛造生產(chǎn)率,保證鍛件質(zhì)量以及節(jié)約能源消耗等都有直接影響。按所采用的熱源不同,金屬毛坯的加熱方法可分為火焰加熱與電加熱兩大類。

二、熱軋

熱軋是相對于冷軋而言的,冷軋是在再結(jié)晶溫度以下進(jìn)行的軋制,而熱軋就是在再結(jié)晶溫度以上進(jìn)行的軋制。簡單來說,一塊鋼坯在加熱后經(jīng)過幾道軋制,再切邊,矯正成為鋼板,這種叫熱軋。能顯著降低能耗,降低成本。熱軋時金屬塑性高,變形抗力低,大大減少了金屬變形的能量消耗。熱軋能改善金屬及合金的加工工藝性能,即將鑄造狀態(tài)的粗大晶粒破碎,顯著裂紋愈合,減少或消除鑄造缺陷,將鑄態(tài)組織轉(zhuǎn)變?yōu)樽冃谓M織,提高合金的加工性能。

熱軋的特點:

1、能耗低,塑性加工良好,變形抗力低,加工硬化不明顯,易進(jìn)行軋制,減少了金屬變形所需的能耗。

2、熱軋通常采用大鑄錠、大壓下量軋制,生產(chǎn)節(jié)奏快,產(chǎn)量大,這樣為規(guī)模化大生產(chǎn)創(chuàng)造了條件。

3、通過熱軋將鑄態(tài)組織轉(zhuǎn)變?yōu)榧庸そM織,通過組織的轉(zhuǎn)變使材料的塑性大幅度的提高。

4、軋制方式的特性決定了軋后板材性能存在著各向異性,一是材料的縱向、橫向和高向有著明顯的性能差異,二是存在著變形織構(gòu)和再結(jié)晶織構(gòu),在沖制性能上存在著明顯的方向性。

三、急冷和緩冷

急冷也稱淬火,是陶瓷坯體經(jīng)高溫保溫?zé)Y(jié)后,將坯體急速降溫的一種熱處理工藝。急冷的主要作用如下:

①保留高溫相組成,避免緩冷過程中的分凝、析晶和相變,以滿足某些應(yīng)用對材料的性能要求;

②產(chǎn)生表面壓應(yīng)力,以提高坯體的抗張強度。

例如,獨石電容器常采用急冷工藝,以保特其高溫態(tài)的晶體結(jié)構(gòu),防止玻璃相析晶,因而可使瓷體致密,減小介質(zhì)損耗,提高絕緣電阻。急冷可采用油冷、風(fēng)冷等方法。緩冷也稱退火。陶瓷坯體經(jīng)高溫?zé)Y(jié)后,在爐中緩慢冷卻,或在某個溫度下進(jìn)行長時間保溫。緩冷的作用主要有以下兩點。

①促使坯體在冷卻過程中晶體長大、分凝、析晶和相變,以滿足某些應(yīng)用對材料性能的要求。如晶界層電容器采用緩冷工藝,可使晶粒晶界層變厚、絕緣電阻增高、抗電強度提高。

②消除坯體表面和內(nèi)部應(yīng)力,使相平衡過程充分進(jìn)行。陶瓷是一個多晶和多相系統(tǒng),不同物相之問的膨脹系數(shù)、相同物相不同晶軸之間的膨脹系數(shù)常常大小不同,因而在燒成后的冷卻過程中相鄰部分的收縮率也往往不同,這將帶來晶粒晶界或相界兩側(cè)的應(yīng)力差。膨脹系數(shù)大的將承受張應(yīng)力,膨賬系數(shù)小的承受壓應(yīng)力。如果這種應(yīng)力足夠大時,將在界面附近出現(xiàn)裂紋。晶粒越粗大,這種應(yīng)力積累越大,出現(xiàn)裂紋的可能性也越大。降溫速度過快,這種應(yīng)力來不及傳遞和緩沖,則更容易出現(xiàn)裂紋。這種應(yīng)力的存在和裂紋的產(chǎn)生,對坯體強度非常有害,對該種情況常常采用緩冷措施,以消除內(nèi)應(yīng)力。

粉體圈 整理

了解優(yōu)質(zhì)裝備供應(yīng)商,請聯(lián)系客服18666974612(微信同號)

作者:粉體圈

總閱讀量:2808供應(yīng)信息

采購需求