科學(xué)技術(shù)的快速發(fā)展,使得材料需要面對的場景化愈加復(fù)雜,而原始的、未經(jīng)任何處理的顆粒往往存在著一系列的局限性,如顆粒與介質(zhì)之間的相容性較差,使得顆粒在介質(zhì)中分散不均勻,容易出現(xiàn)團(tuán)聚、沉降、沉淀現(xiàn)象,影響產(chǎn)品的性能和質(zhì)量;顆粒的表面活性位點(diǎn)不足,使得顆粒與其他物質(zhì)發(fā)生反應(yīng)時(shí),出現(xiàn)反應(yīng)不充分、結(jié)合程度不高的情況。為了能夠有效改善顆粒的不足,表面改性技術(shù)應(yīng)運(yùn)而生。接下來,小編將按改性方法為分類依據(jù)為大家介紹目前市面上主流的顆粒表面改性技術(shù)。

(圖源:X技術(shù))

物理改性技術(shù)

物理改性技術(shù)是指通過物理方法改變顆粒表面的性質(zhì),而不改變其化學(xué)組成。這里小編主要為大家介紹高能球磨法、超聲波改性技術(shù)以及激光表面改性技術(shù)。

一、高能球磨法

高能球磨法,又稱機(jī)械合金化,是一種在球磨機(jī)中通過高能機(jī)械力作用實(shí)現(xiàn)材料合成和改性的技術(shù)。它主要是利用球磨機(jī)的快速旋轉(zhuǎn)或振動,使硬質(zhì)球體與材料粉末在球磨罐中產(chǎn)生較高的能量。這些能量不僅為固態(tài)反應(yīng)的進(jìn)行創(chuàng)造了條件,還使粉末顆粒在碰撞和摩擦的過程中不斷細(xì)化。最終達(dá)到粉末的表面微觀結(jié)構(gòu)、組織組成及性能改變的目的。高能球磨法雖然操作簡單、效率高,可以在較低的溫度下誘導(dǎo)相變,從而達(dá)到改性、生成新型聚合物的目的,但它存在介質(zhì)易磨損、材料適用性差、存在顆粒粉碎極限、維護(hù)成本高的問題,因此需要注意使用的粉末材料和介質(zhì)。

任梓江等研究了高能球磨法與傳統(tǒng)球磨法對所制0.94KNN-0.06BMN陶瓷的相結(jié)構(gòu)、微觀結(jié)構(gòu)、介電性能和鐵電性能的影響。結(jié)果表明,高能球磨法不僅極大縮短了該陶瓷的制備時(shí)間,且在初始粉體顆粒細(xì)化、陶瓷晶粒細(xì)化等方面有顯著的促進(jìn)作用,這進(jìn)一步導(dǎo)致陶瓷的介電性能和鐵電性能發(fā)生較大變化,如高能球磨法制備的陶瓷在1kHz下的最大介電常數(shù)增加了約470,剩余極化強(qiáng)度增加了約20.9μC·cm-2,矯頑電場提高了約19.7kV·cm-1。

(a)高能球磨法和(b)傳統(tǒng)球磨法制備的0.94KNN-0.06BMN陶瓷樣品介電溫譜圖(圖源:文獻(xiàn)1)

二、超聲波改性技術(shù)

超聲波改性技術(shù)是利用超聲波能量來改變材料表面性質(zhì)或結(jié)構(gòu)的技術(shù)。當(dāng)超聲波在介質(zhì)中傳播時(shí),由于超聲波與介質(zhì)的相互作用,使得介質(zhì)發(fā)生變化,從而產(chǎn)生包括機(jī)械效應(yīng)和空化效應(yīng)在內(nèi)的一系列超聲效應(yīng)。超聲波的機(jī)械效應(yīng)是指超聲波在介質(zhì)中的傳播可以使介質(zhì)質(zhì)點(diǎn)在其傳播空間內(nèi)產(chǎn)生振動,從而強(qiáng)化介質(zhì)的擴(kuò)散和傳播。氣泡在液體中形成和隨后迅速閉合的現(xiàn)象就是空化效應(yīng)。超聲波在液體中傳播時(shí),會產(chǎn)生高強(qiáng)度的壓力波,導(dǎo)致液體中的氣泡經(jīng)歷形成、生長、振蕩和崩潰的過程,當(dāng)氣泡崩潰時(shí),會產(chǎn)生一種微激波,使局部區(qū)域有很大的壓強(qiáng)和高溫。這些能量可以使材料表面發(fā)生物理或化學(xué)變化,從而完成對材料的改性。超聲波改性技術(shù)無需高溫高壓的環(huán)境,過程易于控制,可重復(fù)性好、能耗較低,可以實(shí)現(xiàn)均勻的表面改性。但同時(shí)它也存在對某些材料改性效果不明顯、設(shè)備成本較高的問題。

張艷等在超聲波功率100W,頻率25kHz,液料比10∶1的室溫環(huán)境下對方竹筍膳食纖維改性1h,改性后方竹筍膳食纖維的理化性質(zhì)和抗氧化活性得到了顯著提高,同時(shí)引起化學(xué)鍵的斷裂和分子重排,造成方竹筍膳食纖維組成發(fā)生一定程度變化。

三、激光表面改性技術(shù)

激光表面改性技術(shù)是由光束輻照至工作表面,材料吸收光子的能量而轉(zhuǎn)化為熱量,表層溫度升高并向內(nèi)部傳熱,以此來改善材料表面的性能的方法。其中材料表層對激光能量的吸收與激光功率密度、輻照時(shí)間、激光束的模式、波長、材料的反射率和吸收率等因素有關(guān)。激光表面改性技術(shù)主要有激光淬火、激光熔凝、激光表面合金化以及激光熔覆。

1、激光淬火:激光淬火是利用激光作用于工件表面所產(chǎn)生的高強(qiáng)沖擊波或應(yīng)力波,使金屬表面產(chǎn)生塑性變形,在激光沖擊區(qū),顯微組織呈位錯(cuò)的纏結(jié)網(wǎng)絡(luò),其結(jié)構(gòu)類似于經(jīng)爆炸沖擊及快速平面沖擊的材料的亞結(jié)構(gòu)。這種亞結(jié)構(gòu)明顯提高了工件表面硬度、屈服強(qiáng)度和疲勞壽命。激光表面淬火的硬化層深度一般為0.3-1.5mm,淬火硬度比常規(guī)方法高,淬火層組織細(xì)密、強(qiáng)韌性好,激光淬火清潔、高效,不需要水或油等淬火冷卻介質(zhì),且激光淬火不開裂,是精確定量的數(shù)控淬火。

2、激光熔凝:激光熔凝是利用高功率密度的激光,在極短的時(shí)間內(nèi)照射金屬表面,使金屬表面局部區(qū)域瞬間被加熱到較高的溫度,并使之熔化,然后依靠低溫基體自身的冷卻作用,使熔池急冷,從而使表面得到強(qiáng)化,在較大程度上增強(qiáng)了材料表層的耐磨性和耐蝕性,使材料性能得到改善。

激光熔凝原理示意圖(圖源:文獻(xiàn)4)

3、激光表面合金化:激光表面合金化是通過激光與固相物質(zhì)相互作用的熱效應(yīng),將外加合金元素和金屬表面一起熔化后,迅速凝固在基體表面,只在熔化區(qū)和很小的熱影響區(qū)內(nèi)發(fā)生成分、組織和性能的變化,對基體的熱影響可減少到最低限度,引起的變形也較小。熔化深度由照射的時(shí)間和激光功率來控制,在基體金屬表面可形成深度0.02-2.0mm的合金層。由于冷卻速度快,因此偏析小,細(xì)化晶粒效果顯著,從而可以提高表層的耐磨性、耐蝕性和抗氧化性等,其突出優(yōu)點(diǎn)是在瞬態(tài)過程及區(qū)域的可掃描選擇性。

4、激光熔覆:激光熔覆技術(shù)是利用激光束在選定工件表面熔覆一層特殊性能的材料,以改善工件表面性能。該技術(shù)依托激光較高的功率密度,使激光熔覆工作時(shí)熱影響區(qū)面積較小,工件受熱變形程度小,基體的性能也不易發(fā)生改變。同時(shí),激光熔覆技術(shù)所獲得的熔覆層具有優(yōu)異的性能,這種熔覆層的綜合性能不但優(yōu)于不銹鋼基材,而且優(yōu)于傳統(tǒng)的等離子噴涂層及各種堆焊層的性能。與激光表面合金化相比,激光表面熔敷是使預(yù)敷層全部熔化而基層表面微熔,預(yù)敷層的成分基本不變,只是使基材結(jié)合處變得稀釋,而激光表面合金化是使添加的合金元素與基材表面全部混合。

激光表面合金化與熔覆示意圖(圖源:文獻(xiàn)4)

與其他表面處理技術(shù)相比,激光融化形成的組織均勻性很高,晶粒非常細(xì)小,可以有效強(qiáng)化合金,使其耐磨性與耐腐蝕性大幅提升。其次,它可以精確控制加工條件,與計(jì)算機(jī)連接后,可以實(shí)現(xiàn)在線加工。再者,它的加熱并不受外界磁場的影響,輸入熱較少,可以實(shí)現(xiàn)局部加熱且工件表面處理后熱變形很小。

李海紅等通過超聲波對活性炭改性處理后,改性活性炭表面酸性官能團(tuán)數(shù)量增多,最優(yōu)改性條件下和原活性炭相比其比表面積提高11.2%;碘吸附值從1107.4mg/g上升至1238.1mg/g。

化學(xué)改性技術(shù)

化學(xué)改性技術(shù)是指通過化學(xué)反應(yīng)改變顆粒表面的化學(xué)性質(zhì),從而賦予顆粒新的特性或功能。這里小編主要為大家介紹接枝改性、表面涂覆改性、酸堿刻蝕改性、離子滲技術(shù)、離子注入技術(shù)、低溫等離子體(LTP)技術(shù)以及電子束表面改性法。

一、接枝改性

接枝改性,又稱高能處理改性,是指在一定的外部激發(fā)條件下,以各種方式引入功能性基團(tuán)或者分子鏈連接到材料表面,以此來增加活性位點(diǎn),增強(qiáng)表面活性,從而賦予材料新的性質(zhì)或功能。它主要可以分為三大類以下三大類:

1、利用正在進(jìn)行鏈增長的分子鏈,將鏈轉(zhuǎn)移到材料表面的自由基上,從而達(dá)到接枝目的;

2、材料表面的活性基團(tuán)與分子鏈端基的活性基團(tuán)反應(yīng),使之相互連接;

3、利用材料表面的自由基團(tuán),在材料表面引發(fā)單體聚合,從而達(dá)到接枝效果。

由于接枝改性是通過共價(jià)鍵與材料表面相連,因此接枝改性后的材料通常具有較好的穩(wěn)定性;其次,可以通過選擇不同的單體或聚合物進(jìn)行接枝,從而達(dá)到定制材料表面特性的目的;再者,可以通過控制接枝反應(yīng)的條件,以調(diào)控接枝鏈的長度、密度和結(jié)構(gòu)。

廖晴雨通過使用對二甲基氨基苯基作為合成砌塊,通過紫外光誘導(dǎo)的C-H鍵轉(zhuǎn)換反應(yīng)將—CHO、—SH、—B(O)OH、—CN和—SO3-等基團(tuán)接枝到BOPP、PET、ETFE和硅橡膠等聚合物基材的表面。發(fā)現(xiàn)當(dāng)選用的功能單體含有共軛結(jié)構(gòu)時(shí),接枝改性后的樣品具有熒光特性,并且不同結(jié)構(gòu)的單體熒光強(qiáng)度也有一定的差異,分子中極性和剛性結(jié)構(gòu)越多,量子產(chǎn)率越高,樣品熒光越強(qiáng)。

二、表面涂覆改性

表面涂覆改性是一種比較靈活方便的改性方法,能夠根據(jù)不同的要求配制改性劑,對材料實(shí)行定向改性,通過在材料表面涂覆一層或多層物質(zhì),來改變其表面性質(zhì)。涂覆的材料可以是聚合物、納米材料、金屬粒子或無機(jī)非金屬及其復(fù)合物。表面涂覆改性技術(shù)主要有化學(xué)鍍、溶膠-凝膠法、物理氣相法(PVD)、化學(xué)氣相法(CVD)、原子層沉積和分子層沉積法、有機(jī)物修飾法等。

1、化學(xué)鍍法

化學(xué)鍍,又稱無電解鍍,是一種不依賴外部電流的金屬沉積過程。它主要是根據(jù)氧化還原反應(yīng)原理,通過使用強(qiáng)還原劑將化學(xué)鍍液中的金屬離子還原成金屬原子,從而達(dá)到金屬原子沉積在顆粒表面形成致密鍍層的效果。它常用于提高材料的耐腐蝕性、耐磨性、導(dǎo)電性、導(dǎo)熱性。目前,主要應(yīng)用在電工電子、航空航天、醫(yī)療機(jī)械、汽車工業(yè)、裝飾和防護(hù)等領(lǐng)域。

2、溶膠凝膠法

溶膠凝膠法是以無機(jī)物或金屬醇鹽作為前驅(qū)體,在液相中將這些原料均勻混合并進(jìn)行水解、縮合反應(yīng),從而形成穩(wěn)定的透明溶膠體系。溶膠經(jīng)陳化,會在膠粒間緩慢聚合,形成三維空間網(wǎng)絡(luò)結(jié)構(gòu)的凝膠,凝膠網(wǎng)絡(luò)間充滿了失去流動性的溶劑。凝膠經(jīng)過干燥、燒結(jié)、固化可以去除有機(jī)成分,從而制備出分子/納米亞結(jié)構(gòu)的材料,通過這一方法可以有效提高材料的機(jī)械強(qiáng)度和穩(wěn)定性。

李進(jìn)通過溶膠凝膠法結(jié)合氣氛燒結(jié)制備黑色TiO2,考察燒結(jié)溫度對黑色TiO2光催化活性的影響,分析催化劑的晶體結(jié)構(gòu)及光學(xué)特性。結(jié)果表明,當(dāng)燒結(jié)溫度為500℃時(shí),黑色TiO2對RhB的去除率最高,在光輻照下60min降解率達(dá)到82%。這是因?yàn)檫m量的缺陷有助于提升光催化劑性能,少量或過量的光催化劑會降低光催化性能。

3、物理氣相沉積法(PVD)

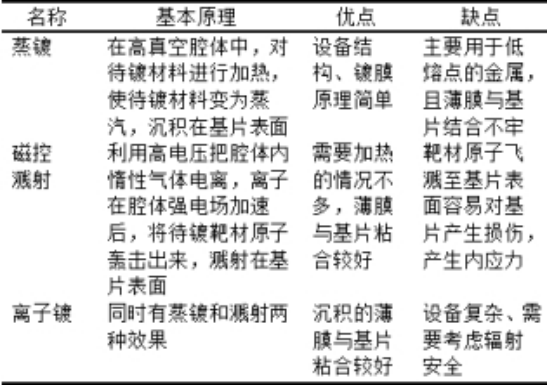

物理氣相沉積技術(shù)是指在真空條件下,將材料汽化成原子、分子或使其部分電離成離子,最終在材料或工件表面沉積一層具有某些特殊性能的薄膜技術(shù)。物理氣相沉積法制備薄膜的過程可以概括為三個(gè)階段:(1)從待鍍材料中激發(fā)出待鍍粒子;(2)粒子運(yùn)動到基片表面;(3)粒子在基片上沉積成膜。根據(jù)粒子激發(fā)的不同方式,可以將物理氣相沉積大致分為蒸發(fā)鍍膜、濺射鍍膜和離子鍍膜三大類。

(1)蒸發(fā)鍍膜

蒸發(fā)鍍膜的粒子激發(fā)方式是使待鍍材料在真空中加熱蒸發(fā),蒸發(fā)出的粒子到達(dá)基片后凝結(jié)成膜。腔體被抽真空后,待鍍源材料放置在蒸發(fā)舟內(nèi),通過給蒸發(fā)舟兩端電極加電流,使蒸發(fā)舟升溫至蒸發(fā)源材料融化變成蒸氣,蒸氣運(yùn)動至基片表面成膜。蒸發(fā)鍍膜設(shè)備操作簡單、設(shè)備價(jià)格相對便宜,成膜速度快,但形成的薄膜與基片結(jié)合較差,鍍好的薄膜用無塵布可以直接擦拭掉。

蒸鍍設(shè)備真空腔室示意圖(圖源:文獻(xiàn)5)

(2)磁控濺射

磁控濺射的粒子主要是通過在真空腔體內(nèi)的某一溫度下,受到高能粒子的轟擊,來獲得能量從靶材表面逃逸。一般情況下,真空腔體內(nèi)的上下電極板會接高電壓,氬氣氣體分子在高電壓下,會被離子化為氬離子,氬離子在強(qiáng)電場的作用下會高速轟擊陰極靶材,當(dāng)靶材的原子獲得足夠的能量后,會從靶材表面逃逸出來,飛向基片表面沉積成膜。由于磁控濺射設(shè)備腔體內(nèi)需要通入氣體,故設(shè)備操作較為復(fù)雜。磁控濺射的應(yīng)用范圍非常廣,可以沉積金屬、半導(dǎo)體、絕緣體等多種材料,且沉積的薄膜與基片結(jié)合度較好。

磁控濺射真空腔室示意圖(圖源:文獻(xiàn)5)

(3)離子鍍膜

離子鍍膜是在真空腔體內(nèi),通過電流加熱使得待鍍源材料蒸發(fā),同時(shí)利用高電壓使蒸發(fā)出的源材料部分離子化,在真空腔體內(nèi)強(qiáng)電場的作用下,使待鍍離子加速運(yùn)動至基片表面,最終沉積在基片上。離子鍍膜不僅有真空蒸發(fā)鍍膜和濺射鍍膜的特點(diǎn),鍍出的薄膜與基片結(jié)合力非常好。

物理氣相沉積三種方法比較

4、化學(xué)氣相沉積法(CVD)

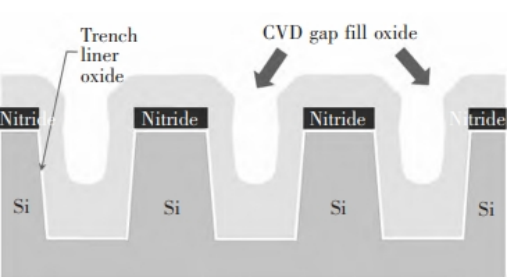

化學(xué)氣相沉積技術(shù)是在一定的溫度條件下,將混合氣體引入到反應(yīng)室內(nèi),與基體表面發(fā)生反應(yīng),使混合氣體中的某些成分分解、氧化或被還原,并在基體表面生成金屬或化合物等固體產(chǎn)物沉積在表面生成薄膜。化學(xué)氣相沉積法反應(yīng)溫度低,生成的薄膜均勻性高、保形覆蓋性好、與基體粘附性好,可以通過調(diào)整反應(yīng)時(shí)間來控制薄膜生長的厚度,目前常用于集成電路的制造。根據(jù)介質(zhì)填充間隙的用途和質(zhì)量要求的不同,可以將化學(xué)氣相沉積法分為高密度等離子體化學(xué)氣相沉積法(HDPCVD)、亞常壓化學(xué)氣相沉積法(SACVD)以及流化學(xué)氣相沉積法(FCVD)。

(1)高密度等離子體化學(xué)氣相沉積法(HDPCVD)

HDPCVD技術(shù)是一種在沉積薄膜的過程中用定向高能離子刻蝕接觸表面的減壓低溫化學(xué)氣相沉積工藝。HDPCVD的沉積刻蝕比典型值為3:1,沉積刻蝕比(D:E)的值越高,沉積速率和硅片產(chǎn)量都會提高;但如果D:E值過高,將導(dǎo)致無法完全填充間隙,留下一定的空隙。HDPCVD可用于淺槽隔離工藝(STI),適用于填充深寬比為3:1到4:1甚至更高的槽。由于HDPCVD的沉積溫度較低,故常用于沉積層間介質(zhì)(ILD)、刻蝕停止層以及低k介質(zhì)等薄膜材料。

HDPCVD技術(shù)填充淺槽示意圖(圖源:文獻(xiàn)6)

(2)亞常壓化學(xué)氣相沉積法(SACVD)

SACVD技術(shù)主要在100-600Torr(1Torr=133.3Pa)或更低的氣壓范圍內(nèi)工作,常用于低溫保形氧化物沉積以及硅、硅鍺等IV族半導(dǎo)體外延,還可以應(yīng)用于CMOS邏輯電路ILD介質(zhì)沉積。然而,如果要用該技術(shù)沉積無空洞的間隙介質(zhì),要求間隙的側(cè)壁具有恒定錐度。若間隙側(cè)壁傾斜角度超過90°或呈倒梯形,則很難實(shí)現(xiàn)完全填充。

SACVD技術(shù)在CMOS邏輯電路ILD介質(zhì)沉積中的應(yīng)用(圖源:文獻(xiàn)6)

(3)流化學(xué)氣相沉積法(FCVD)

FCVD技術(shù)可用于極端尺寸(深寬比高達(dá)30:1)的微小間隙或者具有復(fù)雜輪廓形貌的間隙填充工藝,介質(zhì)材料可完全填充間隙,不產(chǎn)生空洞或縫隙。FCVD技術(shù)沉積的薄膜質(zhì)量高、穩(wěn)定性好,與后續(xù)工藝(如化學(xué)機(jī)械拋光)兼容性好。FCVD可與HDPCVD等技術(shù)相比擬,已成為20nm及以下工藝節(jié)點(diǎn)介質(zhì)間隙填充的主流技術(shù)。

FCVD間隙介質(zhì)填充在FinFET晶體管中的應(yīng)用(圖源:文獻(xiàn)6)

雖然化學(xué)氣相沉積法可制備高密度、高純度的薄膜材料,但是化學(xué)氣相沉積法的前驅(qū)體通常有害、腐蝕性、可燃性或爆炸性,在制備多組分膜時(shí)化學(xué)計(jì)量比不可精確控制,反應(yīng)器比較復(fù)雜,有時(shí)需配備真空系統(tǒng),導(dǎo)致成本上升,使得化學(xué)氣相沉積法的應(yīng)用受到一定的限制。

5、原子層沉積和分子層沉積法

原子層沉積是一種可以將物質(zhì)以單原子層形式鍍在基材表面的先進(jìn)薄膜沉積技術(shù),廣泛用于半導(dǎo)體器件薄膜制備。一個(gè)典型的原子層沉積循環(huán)包括兩個(gè)或更多的、先后進(jìn)行的半反應(yīng)。在一定的真空環(huán)境下,前驅(qū)體和共反應(yīng)物交替地通入反應(yīng)腔體內(nèi),與基體表面發(fā)生化學(xué)反應(yīng)并吸附在基體表面。每個(gè)半反應(yīng)間通入惰性氣體進(jìn)行吹掃,除去過量的反應(yīng)物及生成的小分子副產(chǎn)物。每經(jīng)過一個(gè)循環(huán),基體表面便鍍上一層單原子層。通過增加循環(huán)次數(shù),原子層將依次沉積在基體表面形成薄膜。根據(jù)單循環(huán)單原子層沉積的特點(diǎn),可以通過設(shè)定不同循環(huán)次數(shù),以實(shí)現(xiàn)薄膜厚度的原子級精確控制;根據(jù)飽和吸附自限制反應(yīng)的特點(diǎn),沉積薄膜具有良好的大面積均勻性;通過控制工藝條件,可以使前驅(qū)體在一些高深寬比的基材結(jié)構(gòu)中充分?jǐn)U散。分子層沉積技術(shù)與原子層沉積技術(shù)的基本原理及工藝過程基本類似,分子層沉積技術(shù)可以用于制備一些聚合物及有機(jī)、無機(jī)雜化材料的超薄膜。

單循環(huán)原子層沉積工藝過程(圖源:文獻(xiàn)7)

6、有機(jī)物修飾法

有機(jī)物修飾法主要依賴于有機(jī)物在顆粒表面的物理和化學(xué)吸附作用。有機(jī)物修飾主要包括偶聯(lián)劑修飾、表面活性劑修飾。偶聯(lián)劑作為一種分子結(jié)構(gòu)獨(dú)特的化合物,擁有兩種不同功能的官能團(tuán),這使得它與基體材料可以緊密連接在一起。通過使用偶聯(lián)劑,不僅可以提高材料的強(qiáng)度和耐久性,還可以增加其粘結(jié)性和耐化學(xué)品侵蝕的能力。選擇適當(dāng)?shù)呐悸?lián)劑,并控制合適的配比以及工藝條件,就可以有效的實(shí)現(xiàn)材料的牢固連接,提升材料的綜合性能。目前,偶聯(lián)劑常應(yīng)用于紡織品、塑料加工和涂料領(lǐng)域。表面活性劑分子由于具有固定的親水、親油基團(tuán),故通常具有兩親性,可以在溶液表面定向排列。當(dāng)它加入到含有固體材料的溶液中時(shí),它會通過范德華力、氫鍵等較弱的相互作用力吸附到固體表面或通過形成共價(jià)鍵或其他化學(xué)鍵與固體表面的官能團(tuán)發(fā)生反應(yīng),從而吸附到固體表面形成一層界面層,以改變固體表面的物理化學(xué)性質(zhì)。

硅烷偶聯(lián)劑改性空心玻璃微珠機(jī)理圖(圖源:文獻(xiàn)8)

三、酸堿刻蝕改性

酸堿刻蝕改性主要是通過酸或堿與基體材料表面發(fā)生化學(xué)反應(yīng),從而去除或引入其他相關(guān)基團(tuán),從而達(dá)到改變基體表面特性的目的。酸與材料表面的金屬或氧化物可以發(fā)生化學(xué)反應(yīng),生成可溶性化合物,從而去除表面材料;堿與材料表面的某些成分(如油脂、硅酸鹽)會發(fā)生反應(yīng),生成水溶性物質(zhì),從而去除表面層。刻蝕過程中,材料表面的微觀結(jié)構(gòu)會發(fā)生變化,形成粗糙的表面,這可以有效增加材料表面的表面積或?yàn)楹罄m(xù)處理(如涂層沉積)提供更好的附著力。

朱國慶等采用質(zhì)量分?jǐn)?shù)為1%的HF對空心玻璃微珠刻蝕處理,經(jīng)活化后進(jìn)行化學(xué)鍍銀,研究表明經(jīng)刻蝕處理后的微珠表面Ag的沉積量更多,但經(jīng)HF處理后微珠極易發(fā)生破損。導(dǎo)致耐磨性能降低。

四、離子滲技術(shù)

離子滲技術(shù),又稱離子化學(xué)熱處理。它是將包含滲入元素的氣體引入真空熔爐中,通過輝光放電將氣體電離,產(chǎn)生的滲入原子在外加電場的作用下轟擊并滲入基體表面,使基體表面的化學(xué)成分和結(jié)構(gòu)發(fā)生變化,從而達(dá)到了高硬度、高耐磨、耐疲勞、抗氧化的目的。離子滲技術(shù)主要包括:分解、外部擴(kuò)散、吸附、介質(zhì)內(nèi)擴(kuò)散和金屬內(nèi)的反應(yīng)5個(gè)部分。與常規(guī)的熱處理相比,離子滲技術(shù)可以更好地控制工件表面的化學(xué)組成,可以在更低溫下擴(kuò)散,沉積速度更快,可以有效降低工件變形量,節(jié)省能源和氣源,不會造成環(huán)境污染。目前,離子滲技術(shù)已經(jīng)廣泛地應(yīng)用于鋼材的各個(gè)領(lǐng)域。

離子滲氮過程(圖源:文獻(xiàn)9)

五、離子注入技術(shù)

離子注入技術(shù)分為離子束注入和等離子體浸沒離子注入。離子注入是通過離化預(yù)注入的元素和電場加速得到高能量,再將其注入物質(zhì)中,最后滯留在固態(tài)物質(zhì)中,與試樣發(fā)生反應(yīng),從而產(chǎn)生新相。樣品表面和近表層的形貌、相組成、成分和結(jié)構(gòu)發(fā)生變化引起材料的理化和力學(xué)性能發(fā)生顯著變化。其特征是金屬晶體中的離子不會受到熱力學(xué)的限制,不會引起金屬的熱變形,不發(fā)生脫落現(xiàn)象,可以注入互不相容的雜質(zhì),可以將離子束精確地注入所需的深度,不會出現(xiàn)離子束的互溶性問題。注入層是離子與基體表面通過一系列物理和化學(xué)作用形成的新的表面層,基體與新層之間不存在剝離問題。

等離子體浸沒離子注入系統(tǒng)結(jié)構(gòu)(圖源:文獻(xiàn)9)

六、低溫等離子體(LTP)技術(shù)

低溫等離子體技術(shù)是一種在低溫條件下,利用等離子體中的高能粒子撞擊材料表面,從而使反應(yīng)物分子產(chǎn)生激發(fā)、電離或斷鍵,在材料表面產(chǎn)生刻蝕、交聯(lián)或聚合等一系列的理化反應(yīng),從而改變材料性能的技術(shù)。低溫等離子體是由電離了的氣體組成,主要包括電子、離子分子、中性基團(tuán)等氣體團(tuán),總體上呈現(xiàn)電中性,稱為物質(zhì)的“第四態(tài)”。由于地球上溫度低,故天然等離子體在地球上很難穩(wěn)定存在,常使用人工氣體放電方法產(chǎn)生穩(wěn)定可控的低溫等離子體,常用的氣體放電方法有輝光放電、介質(zhì)阻擋放電、電暈放電、射流放電等。LTP具有大量高能活性粒子,可以對多種材料進(jìn)行表面改性處理且LTP技術(shù)屬于干式工藝,幾乎不產(chǎn)生有害氣體或液體,在材料表面改性方面具有良好的應(yīng)用前景。

鋁合金LTP處理前后表面微觀形貌(圖源:文獻(xiàn)10)

七、電子束表面改性法

電子束表面改性技術(shù)是一種利用高能電子束對材料表面進(jìn)行處理和改良的方法,電子束在加速電壓的作用下,獲得較高的能量,形成高速電子流去撞擊材料表面,較高的能量可以引起材料表面的物理和化學(xué)反應(yīng),從而改變其結(jié)構(gòu)和性質(zhì)。這項(xiàng)技術(shù)可以在納米尺度上實(shí)現(xiàn)精確的加工和改性,對于許多應(yīng)用領(lǐng)域都具有重要意義。通過控制電子束的束流密度和掃描模式,可以在材料表面上沉積原子或分子,形成致密的薄膜或納米結(jié)構(gòu)。這種方法可以實(shí)現(xiàn)高質(zhì)量、高精度的薄膜制備。

電子束轟擊工件表面相互作用示意圖(圖源:文獻(xiàn)11)

參考文獻(xiàn):

1、任梓江,陳碧,徐俊卓,等.高能球磨法制備鈮酸鉀鈉基陶瓷及其性能研究[J].陶瓷學(xué)報(bào).

2、陳睿鐸,崔國棟,陳大志,等.金屬粉體材料表面改性技術(shù)及應(yīng)用研究進(jìn)展[J].鋼鐵研究學(xué)報(bào).

3、桑建權(quán),李想軍,馮干,等.微納米顆粒表面改性技術(shù)研究進(jìn)展[J].山東化工.

4、溫家浩,丁永春,楊中桂,等.激光表面改性技術(shù)研究現(xiàn)狀與展望[J].金屬加工(熱加工).

5、張曉欣,何翔欣.物理氣相沉積設(shè)備的工藝技術(shù)分析[J].電子技術(shù).

6、倪金玉,LEEChoongHyun,何慧凱,等.化學(xué)氣相沉積技術(shù)在先進(jìn)CMOS集成電路制造中的應(yīng)用與發(fā)展[J].智能物聯(lián)技術(shù).

7、周俊飛.化學(xué)氣相沉積用于聚合物電介質(zhì)薄膜材料的合成與改性[D].浙江大學(xué).

8、王寧,汪光輝,柳雷,等.空心玻璃微珠表面改性及其應(yīng)用研究進(jìn)展[J].當(dāng)代化工.

9、趙燕春,何瑞芳,張斌,等.離子注滲復(fù)合表面改性技術(shù)研究進(jìn)展[J].表面技術(shù).

10、喬乾森,巴德瑪,李長青,等.低溫等離子體表面處理技術(shù)研究[J].材料保護(hù).

11、宋魯霞.純鋅及鋅合金脈沖電子束表面改性研究[D].上海工程技術(shù)大學(xué).

粉體圈Alice

作者:Alice

總閱讀量:1419供應(yīng)信息

采購需求