在現(xiàn)代科技的快速發(fā)展中,無(wú)論是在電子設(shè)備、汽車(chē)工業(yè)、半導(dǎo)體制造還是航空航天領(lǐng)域,有效的熱量管理都是確保系統(tǒng)高效運(yùn)行和延長(zhǎng)使用壽命的核心技術(shù)。石墨材料作為常見(jiàn)的碳基導(dǎo)熱材料,由連續(xù)的碳原子平面構(gòu)成,同一平面上的碳原子之間形成了強(qiáng)力的共價(jià)鍵,并呈層狀排列,受熱時(shí),熱量通過(guò)碳原子晶格結(jié)構(gòu)的振動(dòng),可迅速且均勻分布在XY軸二維平面,實(shí)現(xiàn)高導(dǎo)熱,滿(mǎn)足上述領(lǐng)域熱量管理的需求。不過(guò),作為一種典型的層狀結(jié)構(gòu)材料,石墨根據(jù)材料內(nèi)部結(jié)構(gòu)和導(dǎo)熱機(jī)制的不同,可制成各向同性石墨和各向異性石墨。由于它們的導(dǎo)熱特性不同,因此在導(dǎo)熱領(lǐng)域的應(yīng)用上也有明顯的區(qū)別。

來(lái)源:網(wǎng)絡(luò)

一、石墨的導(dǎo)熱機(jī)制

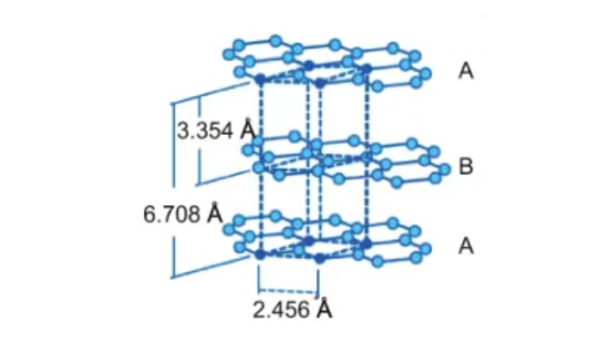

石墨是由單一碳元素組成的物質(zhì),晶體結(jié)構(gòu)屬六方晶系,呈六邊形層狀結(jié)構(gòu)。層面上碳原子以sp2雜化軌道形成的σ鍵和Pz軌道形成的離域π鍵相結(jié)合,形成牢固的六角形網(wǎng)格狀平面,由于碳-碳原子間具有極強(qiáng)的鍵能(345KJ/mol),熱量能快速在平面內(nèi)傳播,而碳原子平面之間則以較弱的范德華力結(jié)合,鍵能為16.7KJ/mol),因此石墨微粒本身的導(dǎo)熱系數(shù)具有各向異性,在沿層方向(即面內(nèi))的導(dǎo)熱系數(shù)可高達(dá)1500 W/mK,而在層間的熱導(dǎo)率僅為5-20W/mK。

理想的石墨晶格結(jié)構(gòu)

二、各向同性石墨

1.特點(diǎn)

從微觀(guān)角度來(lái)看,各向同性石墨材料的內(nèi)部成分和結(jié)構(gòu)是均勻分布的,石墨微晶不存在特定的方向性或優(yōu)先取向,因此各向同性石墨在各個(gè)方向上具有較為一致的機(jī)械性能、電氣性能和導(dǎo)熱性能等。

導(dǎo)熱性能的各向同性使得各向同性石墨材料在各個(gè)方向上都能以相同的效率進(jìn)行熱傳導(dǎo),能夠在材料內(nèi)實(shí)現(xiàn)均勻的熱量分布,目前各向同性的導(dǎo)熱性能通常在150-300 W/m·K之間。而在機(jī)械性能上,由于無(wú)論從哪個(gè)方向施加力,各向同性石墨都能以相同的方式響應(yīng),這使得應(yīng)力可以在整個(gè)材料中均勻分布,避免了局部應(yīng)力集中的問(wèn)題,有助于防止裂紋的產(chǎn)生和擴(kuò)展,從而提高材料的抗疲勞性能和耐久性。特別是在動(dòng)態(tài)載荷或循環(huán)載荷作用下,這種特性能夠有效延長(zhǎng)材料的使用壽命。

2.制備工藝

各向同性石墨的典型代表為等靜壓石墨,它通常采用各向同性焦、石油焦、瀝青焦以及二次焦四種作為原料,并與粘結(jié)劑等添加劑等混合后放入柔性模具中,通過(guò)以高壓液體或氣體作為介質(zhì)施加等靜壓力(通常為100-300 MPa),使得粉末顆粒在各個(gè)方向上均勻壓縮,形成高致密度的坯體。這種等靜壓成型的方式由于通過(guò)液體或氣體壓強(qiáng)均勻不變施壓,能夠避免傳統(tǒng)壓制方法中可能出現(xiàn)的擇優(yōu)取向問(wèn)題,使晶粒取向隨機(jī)分布,從而獲得各向同性的微觀(guān)結(jié)構(gòu),產(chǎn)品具有導(dǎo)電性和導(dǎo)熱性良好、坯料組織結(jié)構(gòu)均勻、密度高、強(qiáng)度高、耐熱性能好、加工性能好等優(yōu)點(diǎn)

等靜壓成型示意圖(左為濕袋法,右為干袋法)

3.應(yīng)用

憑借在各個(gè)方向上的一致的導(dǎo)熱性能、優(yōu)異的機(jī)械性能和長(zhǎng)使用壽命,各向同性石墨被廣泛應(yīng)用于制作對(duì)于傳熱均勻性、使用壽命要求較高的各類(lèi)熱場(chǎng)傳熱部件,例如在半導(dǎo)體制造領(lǐng)域,以高密度各向同性石墨為基體材料的SiC涂層石墨,可用于硅晶制造用加熱器,硅單晶拉上用坩堝、加熱體、盤(pán)子,硅晶片表面成層用架子,集成電路封裝模具,化合物半導(dǎo)體用加熱體、坩堝等,在這些產(chǎn)品中由于石墨各向同性好,受熱、加熱都較均勻,因此不僅提高產(chǎn)品質(zhì)量,而且還可延長(zhǎng)設(shè)備或器具的壽命。

(圖片來(lái)源:成都炭素有限責(zé)任公司)

三、各向異性石墨

1.特點(diǎn)

石墨晶體結(jié)構(gòu)內(nèi)部碳原子層間與層內(nèi)的結(jié)合方式不同,使得熱量在沿石墨片層方向(面內(nèi))傳導(dǎo)時(shí)遠(yuǎn)比垂直于這些層的方向(層間)更為有效。各向異性石墨就是讓這些石墨微粒呈高定向排列,并搭接形成高度有序的導(dǎo)熱路徑,以最大限度利用其面內(nèi)熱導(dǎo)率。不過(guò)這種高定向排列方式使得各向異性石墨在不同方向上的機(jī)械強(qiáng)度也有所不同,可能會(huì)影響材料在承受應(yīng)力時(shí)的表現(xiàn),尤其是在垂直于層的方向上,各向異性石墨的抗拉強(qiáng)度相對(duì)較低。

2.制備及應(yīng)用

各向異性石墨產(chǎn)品主要有柔性石墨膜、高定向熱解石墨等。

柔性石墨膜

柔性石墨膜具有高達(dá)1500W/mK的熱導(dǎo)率,加之具有一定的柔韌性,作為電子器件/熱沉間的界面導(dǎo)熱材料,可較好地貼合于兩者縫隙中,從而迅速將這些熱量從發(fā)熱源傳導(dǎo)出去,幫助保持設(shè)備內(nèi)部溫度穩(wěn)定,避免過(guò)熱影響性能或損壞元件。目前柔性石墨膜主要有兩種生產(chǎn)路線(xiàn):

①膨脹石墨壓延法

該方法主要以天然鱗片石墨為原料,通過(guò)酸化處理進(jìn)行插層化學(xué)反應(yīng),再經(jīng)水洗、干燥和高溫膨脹獲得高倍膨化的石墨蠕蟲(chóng),最后經(jīng)壓延、壓制工藝使得材料微晶片層之間相互擠壓堆疊而制得。

膨脹石墨電子顯微鏡照片

目前,采用壓延機(jī)可以批量制備高導(dǎo)熱柔性石墨薄板,具有無(wú)需高溫石墨化處理、制備工藝相對(duì)簡(jiǎn)單、制備成本較低的優(yōu)勢(shì)。不過(guò),由于經(jīng)過(guò)化學(xué)氧化后的膨脹石墨的石墨結(jié)晶程度和微晶取向下降,且受工藝限制,產(chǎn)品的厚度不能做很薄,導(dǎo)致制成的柔性石墨材料導(dǎo)熱性能下降,其室溫面向熱導(dǎo)率根據(jù)板材厚度不同在200~600 W/mK范圍之間;同時(shí),材料微晶片層之間僅在外力作用下相互擠壓堆疊,其機(jī)械強(qiáng)度主要來(lái)自片層與片層之間的內(nèi)摩擦力和剪切力,因此拉伸強(qiáng)度較低。

②聚酰亞胺(PI)類(lèi)薄膜熱處理法

該方法主要是由高定向有機(jī)高分子聚酰亞胺薄膜在惰性氣氛下加壓炭化、經(jīng)2800-3200℃的石墨化處理,再延壓至一定薄度制得。

Nihon Carbon公司的卷狀柔性石墨片(a)和GrafTech公司的柔性石墨生產(chǎn)線(xiàn)(b)

相比膨脹石墨壓延法,PI類(lèi)薄膜熱處理法制備的導(dǎo)熱膜材料在機(jī)械拉伸強(qiáng)度、結(jié)構(gòu)完整性、晶型結(jié)構(gòu)缺陷和碳原子有序程度等方面表現(xiàn)較為出色,導(dǎo)熱率系數(shù)在1400-2000W/mK,此外,在厚度方面,這種工藝路線(xiàn)可以制取散熱膜可以薄至0.01mm(10μm)的,在手機(jī)輕薄化散熱設(shè)計(jì)上有著不錯(cuò)的表現(xiàn)。不過(guò)因?yàn)樵摷夹g(shù)路線(xiàn)中需要以高質(zhì)量的聚酰亞胺薄膜為原材料,而其研發(fā)、生產(chǎn)具有較高的技術(shù)壁壘,目前主要由美國(guó)杜邦、日本宇部興產(chǎn)、日本鐘淵化學(xué)和韓國(guó)SKPI等廠(chǎng)商壟斷,占據(jù)全球80%以上的市場(chǎng)份額,價(jià)格普遍偏高(約為65萬(wàn)元/噸)。

三、高定向熱解石墨

高定向熱解石墨是指晶粒沿石墨層片方向高度定向的類(lèi)似單晶石墨的多晶石墨,通常可用于制備具有極高的導(dǎo)電性和導(dǎo)熱性能的石墨烯材料,在電子器件、光學(xué)器件和傳感器等領(lǐng)域有著廣泛的應(yīng)用,也可由于制備高純度的碳纖維材料,廣泛應(yīng)用于航空、航天、汽車(chē)等領(lǐng)域。

高定向熱解石墨通常是高純碳?xì)錃怏w在一定的爐壓和高溫下,在基體上經(jīng)化學(xué)氣相沉積而制成的。一般來(lái)說(shuō),其結(jié)構(gòu)和性能與熱解溫度有直接關(guān)系,在1400 ~2200℃ 熱解或更高溫度下處理則可得到熱解石墨,而在 800~1000℃溫度下熱解的產(chǎn)物則為熱解炭。

來(lái)源:吉倉(cāng)納米

近年來(lái),日本松下公司研發(fā)的熱解石墨薄片的面內(nèi)熱導(dǎo)率根據(jù)其體積密度( 0. 85~2. 13 g·cm-3 ) 和厚度(0. 100~0. 010mm) 在700~1950 W/mK范圍可調(diào)。但是,石墨薄片的熱導(dǎo)率受體積密度、厚度以及熱解工藝的影響較大,厚度越大,體積密度越低,其熱導(dǎo)率越低。同時(shí),石墨薄片較難加工成具有較高密度和晶體取向的大尺寸塊體材料,再加上其力學(xué)性能不高,生產(chǎn)周期較長(zhǎng)、生產(chǎn)成本較高,因而在某些領(lǐng)域的應(yīng)用受到一定限制。

參考來(lái)源:

崔正威,袁觀(guān)明,董志軍,等.高定向?qū)崽坎牧系难芯窟M(jìn)展[J].中國(guó)材料進(jìn)展.

其他網(wǎng)絡(luò)素材

粉體圈Corange整理

作者:Corange

總閱讀量:1310供應(yīng)信息

采購(gòu)需求