金屬3D打印技術憑借其按需定制、復雜成型、輕量化設計與快速響應優勢,正在推動航空航天、生物醫療、能源動力、高端汽車制造、模具工裝等關鍵領域的變革。然而,作為3D打印原料的金屬粉末,其物理化學特性直接影響著激光/電子束的熔池穩定性、鋪粉均勻性與層間結合質量,進而決定了最終產品的精度、強度、缺陷率及可靠性等核心指標。因此,要實現高性能應用,首要前提在于:如何穩定高效地制備出滿足特定工藝與最終使用需求的、高品質金屬粉末?

3D打印用金屬粉末該長啥樣?

在探討先進制備技術之前,明確3D打印對金屬粉末的核心性能要求是基礎。通常,金屬粉末的純度、粒度、形貌、流動性、松裝密度等性質都會影響其自身在工藝過程中的行為及最終構件的質量。

1、純度

3D打印用金屬粉末需要嚴格限制氮、氧含量,一是由于打印過程中金屬重熔后,元素可能以氣體形態存在,有可能在局部生成氣眼等缺陷,影響工件致密性及力學性能。二是由于為納米級3D打印粉體具有非常大的比表面積,若氮、氧含量較高,活性較大的粉末表面極易形成脆性氧化物/氮化物薄膜或內部固溶等,這種雜質一般具有較高的熔點,難以燒結成形,最終直接導致打印過程易生孔隙、裂紋,成品強度、塑性驟降。

通常,業內對氧含量的指標一般要求在1500ppm以下,氮含量指標一般要求在500ppm以下對于航空航天等特殊應用領域要求則更為嚴格。

2、粒度及粒徑分布

粉末粒度是影響3D打印鋪粉層厚度與燒結效果的關鍵參數:

(1)對鋪粉效果影響:一般來說,鋪粉層厚度為50~100 um,為獲得均勻密實的粉層,鋪粉層厚度必須是粉末顆粒直徑的兩倍以上。

(2)對燒結效果影響:粉末粒度越小,比表面積越大,進而使得燒結驅動力增大。因此,粒度小的粉末有利于燒結的順利進行;

然而,不同3D打印技術,因其采用的能量源(如激光、電子束)和加工方式(鋪粉型、同軸送粉)各異,對粉末粒徑的要求存在顯著差異。以聚焦光斑精細的激光粉末床熔融技術(LPBF/SLM)為例,其更易熔化細粉,通常選用15~53μm的粉末;相反,基于電子束的鋪粉型打印機,其能量密度分布特性更適于熔化較粗粉末,因此以53-105μm的粗粉為主;而對于同軸送粉型打印機,為確保持續、穩定的送粉,則往往采用粒徑為105-150μm的粉末。

此外,在理論上,細小的粉末顆粒間空隙小,鋪粉層間結合緊密,有利于提升燒結致密化效果和強度。但在實際操作中,微細粉末顆粒極易團聚,反而可能抑制燒結密度的提升。為解決這一問題,可采用將細顆粒與粗顆粒按比例級配的策略:細顆粒可有效填充粗顆粒間的空隙,顯著提高粉末的堆積密度,進而優化打印零件的機械強度和表面質量。

3、形貌/流動性/松裝密度:

顆粒的形貌影響顆粒的流動性及松裝密度。通常,3D打印金屬粉末要求球形度在98%以上,球形度越佳,衛星粉越少,粉末顆粒的流動性也越好,金屬3D打印時鋪粉及送粉也更容易進行,同時也能形成更好的堆積性能,從而提高成型零件的致密性。

有哪些適用的制備技術?

在金屬粉末制備過程中,粉末顆粒會隨著制備方法的不同而呈現不同形狀,如球形、近球形、多角形、多孔海綿狀、樹枝狀等。當金屬從氣態或熔融液態轉化為粉末時,顆粒通常趨向于形成球形;若材料由固態直接轉變為粉末,所得顆粒則多呈現不規則形態;而通過水溶液電解法制備的粉末,其典型形貌多為樹枝狀。鑒于球形粉末因其優異的流動性和填充特性最符合3D打印的應用需求,工業生產中通常優選霧化法,包括氣霧化法(GA)、等離子旋轉電極法(PREP)、等離子炬霧化法(PA)以及等離子球化法(PS)等。

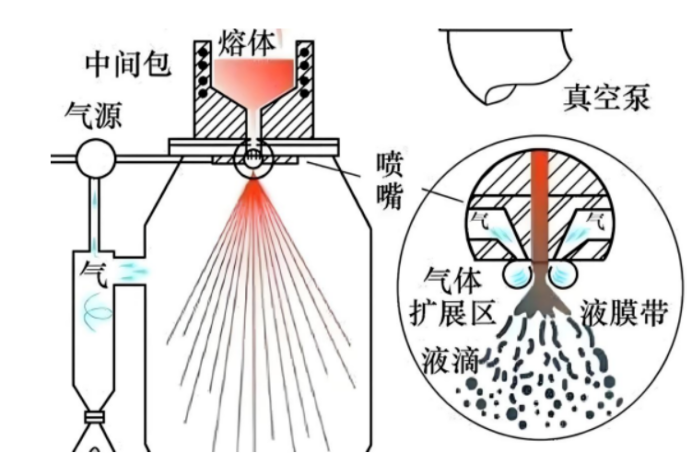

1、氣霧化法:

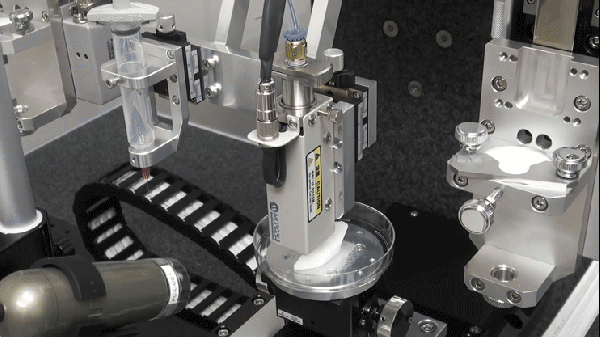

氣霧化法采用高速氣流沖擊液態金屬流以形成小液滴,經快速冷卻后凝固形成粉末,適用于鈦合金、鎳基高溫合金的制備。由于在破碎過程中不同大小的液滴相互接觸且冷卻速度不同導致霧化過程中易形成衛星粉,在破碎過程中若氣體陷入液滴內,則會形成空心粉,影響最終成形件的致密度。不過,由于適用材料廣泛,生產成本相對較低,產能高,該技術仍是目前3D打印金屬粉主要的規模化生產技術。

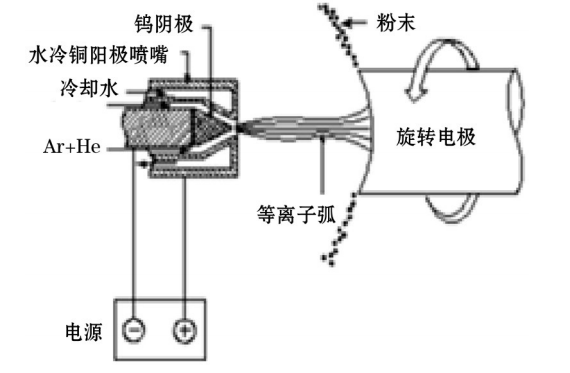

2、等離子旋轉電極法

等離子旋轉電極霧化法(PREP) 利用等離子弧持續熔化高速旋轉金屬棒料的端面。熔融的金屬在離心力作用下飛離旋轉體,形成細小的熔滴;隨后在表面張力與惰性氣體的共同作用下,熔滴快速冷卻凝固成球形金屬粉末。此過程的關鍵優勢在于:細小的熔滴在分離后幾乎互不影響,且未受到氣體或其他介質的沖擊擾動,因此制得的粉末純度高、球形度優異、流動性佳、空心粉極少。 然而,該方法也存在顯著局限,包括設備和運行成本極高、產量低、粉末平均粒徑相對偏大、原料僅限于棒材。因此,PREP 主要應用于對粉末純度和球形度有嚴苛要求的領域,例如航空航天、生物醫療等行業的鈦及鈦合金粉末,以及鋯、鉭、鎳基高溫合金等活性或難熔金屬粉末的生產。

3、等離子炬霧化法

等離子炬

等離子霧化法利用等離子體作為熱源熔化金屬絲,并利用等離子體沖擊金屬液流以制備球形金屬粉末。該方法最突出的優勢在于所制備粉末具備優異的球形度,衛星粉與空心粉的產生率顯著降低,且粉末整體粒徑偏細,尤其在45μm以下的細粉具有極高的收得率。同時,由于整個熔化和霧化過程中金屬絲材完全避免與等離子炬噴嘴產生接觸,這從根本上避免了噴嘴材料因受熱熔融而被金屬熔滴裹挾引入雜質的問題,從而保障了最終粉末產品的高純度。而得益于等離子炬核心區可達極高溫度的特性,該方法的適用范圍極廣,理論上能制備幾乎所有現役的高熔點金屬及合金粉末,包括純鈦及鈦合金、鎳基合金、鈷鉻合金、鐵基合金等。

不過,與等離子旋轉電極法一樣,該技術同樣存在設備昂貴、能耗高的缺點,限制了其規模化生產的應用

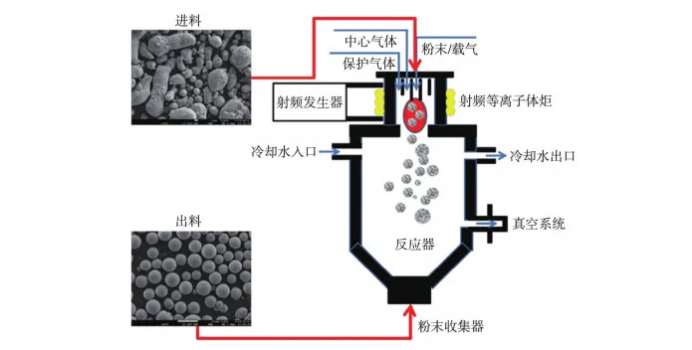

4、等離子球化法

該技術并非是初級霧化技術,而是對(規則形狀或有缺陷的原始粉末進行后處理,即將粉末送入高溫等離子炬中,粉末顆粒表層瞬間熔化,在表面張力作用下收縮變為球形,然后快速凝固得到球形粉體,主要應用于對難熔/難加工金屬粉末進行球化處理、不合格粉末的再生利用以及回收金屬粉末的再利用處理。不過需要注意的是,該技術中,粉末原材料的粒度分布和形貌對球化效果有很大影響,原始粉末粒度分布寬會導致小粉末顆粒過多蒸發或大粉末顆粒熔融不足,因此,為了實現粉末球化,必須控制原料粉末的形貌和粒度分布。

小結

高質量的金屬粉末是金屬3D打印走向成熟工業應用的基石。針對不同的打印工藝和應用要求,需要精準控制粉末的氧氮含量、粒度分布、球形度、密度、流動性等關鍵因素。氣霧化法憑借其優良的性價比和普適性成為主流技術,但對純度與形貌要求極高的應用則需要依賴PREP或PA法。PS法則為提升粉體性能和實現循環利用提供了重要補充路徑。粉體制造商需根據材料特性和最終應用場景,選擇最合適的制備技術并進行嚴格的工藝優化與控制。

參考文獻:

1、齊正鵬.等離子同軸送絲霧化制粉設備設計及工藝研究[D].沈陽工業大學.

2、高超峰,余偉泳,朱權利,等.3D打印用金屬粉末的性能特征及研究進展[J].粉末冶金工業.

3、派芯材料,《增材制造技術及對粉末材料的要求》

4、華工激光,《技術干貨 | SLM成型流程與金屬粉末特性全盤點》

粉體圈Corange整理

作者:粉體圈

總閱讀量:215供應信息

采購需求