羰基金屬粉是通過羰基冶金工藝,將金屬原料與一氧化碳反應生成易揮發的Ni(CO)?、Fe(CO)?、Co?(CO)?)等羰基化合物,再通精確控制熱分解條件制得的一類微米級與亞微米級單質金屬粉末。該工藝區別于傳統機械粉碎或電解沉積方法的最大特點在于其可實現原子層面的可控制造過程,制得粒徑小、純度高、形貌可控、表面活性大、流動性好和成形性佳的產品,被認為是工業化應用場景下最佳的金屬提純工藝。而基于羰基金屬粉的優越性能,其本身也已成為粉末冶金、磁性材料、硬質合金、催化劑、導電漿料、增材制造(3D打印)等多種先進制造領域不可或缺的基礎性原材料。

本篇文章我們聚焦最常見的兩種羰基金屬——羰基鐵粉及羰基鎳粉的關鍵特性,看看它們有哪些重要的應用價值。

羰基鎳粉

Ni(CO)4是羰基金屬家族中第一個 被發現和合成的羰基物,是由金屬鎳與一氧化碳 直接反應而合成的,其合成條件比較溫和,可以在常壓、中壓和高壓下進行。

羰基鎳粉通常具有大的比表面積以及復雜的微觀形貌,如三維鏈狀,樹枝狀、刺球狀等結構。其中重松比的羰基鎳粉(重鎳粉)具有獨特的結晶結構,呈彌散狀,主要應用于硬質合金等的制備。而呈三維鏈狀的輕鎳粉主要用于鎳鎘電池等的制造。

1、硬質合金/金剛石工具作為粘結劑

以Co做粘結劑的硬質合金(如WC-Co系硬質合金)在耐腐蝕方面性相對較差,易受化學介質侵蝕。而鎳粉由于獨特的晶型結構,其表面能夠與其他金屬粉末緊密結合,在粉末燒結前形成穩固而均勻的分布,和其他粉末滲濾均勻,因此作為粘結劑時可加入少量難熔金屬元素或化合物(如Cr、Cr3C2、Ta、Nb、Ti和稀土元素等),從而起到對粘結相的固溶強化和沉淀強化作用,提高合金的性能。

不過,在實際應用中,以電解鎳粉作為粘結相的硬質合金仍存在液相燒結不完全的問題,導致合金致密度差,硬度、抗彎強度等物理性能不穩定、生產過程不易控制,因此行業內常用粒度細、純度高、活性大的羰基鎳粉替代電解鎳粉作為粘結相,,所生產的硬質合金硬度、抗彎強度等物理機械性能指標均較電解鎳粉有明顯的提高

除此之外,在金剛石工具的制備過程中,羰基鎳也可作為金屬粘結劑,用電鍍、電泳或化學鍍的方法將金剛石磨粒牢牢黏結在金屬基體上,來改善金剛石的表面特性,增強與金屬基體的把持力,從而金剛石工具的耐用性。

2、電池制造

三維鏈狀的羰基鎳粉可形成良好的導電網絡,可有效的將活性材料的顆粒和集流網連接起來,增加充分參與電化學過程活性材料的數量,提高電化學利用率,改善電極高倍率性能,在制造鎳-鎘、鎳-氫電池的標準材料。

3、電子工業

羰基鎳粉用于制備電子元件中的金屬薄膜。通過化學氣相沉積等技術,羰基鎳可以在基底材料上分解并沉積出均勻、致密的鎳薄膜,這些薄膜可用于制造集成電路、電容器、電阻器等電子元件,有助于提高電子設備的性能和可靠性。

二、羰基鐵粉

相比羰基鎳粉,羰基鐵粉的合成條件要苛刻的多,一般是利用海綿鐵及一氧化碳在5~30 MPa的壓力和150~ 200 ℃的溫度下進行合成。

羰基鐵粉物理屬性獨特,具有純度高、粒度細、活性大、洋蔥頭層狀結構,流動性好且磁性優異等物理特點,其耐磨性、結構性及電磁性能均十分突出。目前其主要用在注射成形、軟磁電感、吸波隱身等領域。

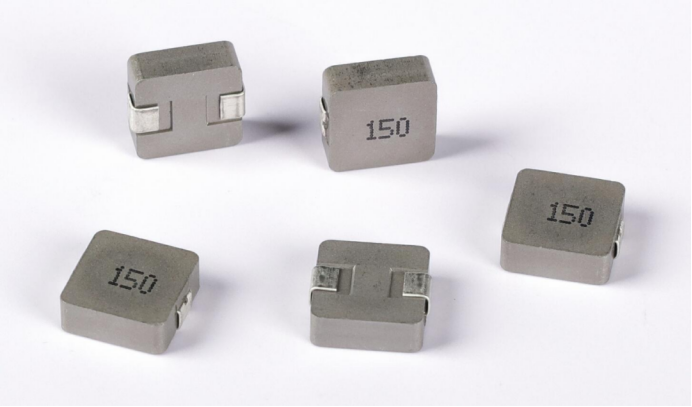

1、軟磁電感

作為軟磁材料,羰基鐵粉由于內部特殊的“洋蔥頭”層狀結構,其顆粒內部疇壁位移方向沿同心層切向分布,使得顆粒具有較低 磁滯伸縮系數及磁晶各向異性常數,加之顆粒致密的內部結構,幾乎沒有 氣孔或者其他缺陷,進一步減少了磁通泄露,因此利用羰基鐵粉制成的磁粉芯通常具有較低的渦流損耗、高飽和磁感應強度以及較高的磁導率頻率穩定性,同時其直流疊加特性也遠優于其他類型的磁粉芯。這使得它在需要承受大電流的應用中具有顯著優勢,尤其有利于其在100kHz~100MHz頻段內進行大電流應用,,是制造 高頻開關電路輸出扼流圈、諧振電感及高頻調諧磁心較為理想的材料。

不過,羰基鐵粉同時也存在磁導率低和耐蝕性差等缺點,成型后電感值較低、防銹特性差等,羰基鐵粉末制備的電感在長時間高溫老化后存在Q值下降的問題,需要通過后端的電感噴涂處理解決其耐鹽霧和潮濕環境的不足,無疑增加了電感的制造成本和環保成本。此外,需要注意的是,一次處理的羰基鐵粉通常為硬粉,需再次經過高溫退火消除洋蔥狀結構后,才可得到一體成型電感磁心所需的羰基鐵軟粉。

2、吸波材料

電磁環境污染與電磁信息泄露是當今信息大爆炸時代面臨的兩大問題。作為電磁屏蔽材料中的重要成員,含有羰基鐵粉的吸波材料被電磁波(尤其是微波和雷達波) 射入時,憑借其中等導電性、高飽和磁化強度、較高的居里溫度以及易于大規模工業化生產的特性,可在交 變電磁場的作用下產生強烈的磁化振蕩,最終消耗電 磁波能量,實現吸收電磁波的作用。

不過,由于在高頻交變磁場作用下,羰基鐵粉制成的吸波材料會產生趨膚效應,即其內部會感應出的環形渦流產生的反向磁場會阻礙原磁場向顆粒內部的有效穿透,導致材料趨向于反射而非吸收電磁波,引發的磁損耗下降。因此,羰基鐵粉若要用于高頻吸波場景,往往需要通過改變顆粒的尺寸和形狀等調整其自身的自然共振頻率,從而與特定頻率的電磁波相匹配,引發強烈的磁 共振現象,大幅度增強吸波效果。

3、金屬注射成形(MIM)

金屬注射成形(MIM)是傳統粉末冶金工藝與現代塑料注射成型技術相結合而產生的一種新型近凈成形技術,在制備高性能、均勻組織、復雜形狀或薄壁的小型零部件方面具有獨特的優勢 。不過,要得到高強度、高密度的MIM成品,就要求粉末具有高燒結驅動力。羰基鐵粉表觀形貌為球形,粉末間的摩擦力較低,易于成型,同時其粒度約為 1~6μm、粒度分布單一、孔隙度低、純度,因此燒結活性高,能夠快速燒結,無疑是最適于 MIM 技術的金屬材料之一。

參考來源:

肖冬明,張振華,陳正乾,等.羰基鐵粉生產工藝及用途概述[J].山西冶金.

胡騰.高頻諧振電感用羰基鐵磁粉芯的制備及應用研究[D].電子科技大學.

肖冬明,羅世銘,陳旭軍,等.羰基鎳粉的制備及其在硬質合金行業的應用[J].硬質合金.

粉體圈Corange整理

作者:Corange

總閱讀量:476供應信息

采購需求