金屬表面包覆是一種以物理、化學的方法將包覆層材料均勻包覆在金屬粉末表面,從而改善金屬點火、燃燒、儲存性能的方法。該方法經常結合淬火、燒結、刻蝕等其他前處理或后處理步驟來提升包覆效果,具體的表面包覆方法包括物理混合、噴霧干燥、化學氣相沉積等離子體增強化學氣相沉積、原子層沉積和自組裝方法。本篇將為大家詳細介紹上述方法。

圖源:文獻1

1、物理混合法

物理混合法是利用超聲分散等技術將金屬和包覆材料在有機溶劑中均勻混合制備高反應活性粉末的方法。通過這種方法可以有效提高金屬的耐腐蝕性和抗氧化性,且包覆材料在點火的條件下與金屬表面的氧化層發生放熱反應,能夠促進金屬的點火性能和燃燒性能。但在包覆過程中,可能會引入額外的雜質,導致金屬的純度和性能被影響,覆層的均勻性和穩定性也因無法精密控制而受到影響,且表面包覆通常需要額外的設備和處理步驟,增加了生產成本和復雜度。在物理混合法的過程中,有機溶劑是充當分散劑起到抑制金屬團聚的效果,而包覆材料可以起到鈍化效果以及促進金屬粉末燃燒的效果。

2、噴霧干燥法

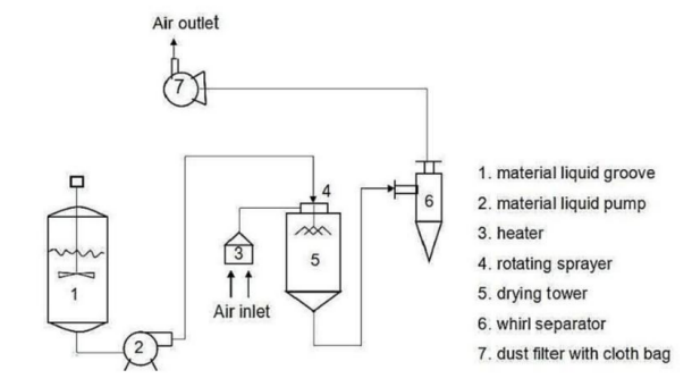

噴霧干燥法是一種將金屬與改性劑或添加劑混合,然后通過噴霧器將混合物噴霧成細小顆粒,最后在熱氣流中干燥,使改性劑均勻地分布在金屬表面的技術。在這個過程中,液態微滴到固態顆粒的轉變僅通過溶劑蒸發和顆粒機械團聚實現;還可以通過調節氣流溫度、速率等參數,實現對金屬粒度、形態等特性的控制,從而增強金屬的表面性能。與包覆混合法相比,噴霧干燥法的包覆層材料在金屬表面分布更加均勻,包覆更緊密,能夠有效增強金屬的抗氧化性、點火、燃燒等性能。但噴霧干燥的過程需要消耗大量能源來提供高溫氣流進行干燥,因此能耗較高。對于一些熱敏性的金屬,噴霧干燥過程中可能會造成原料成分的變化或損失。同時,噴霧干燥過程中易產生大量粉塵,可能對環境造成污染,需要采取措施進行粉塵處理和凈化。

噴霧干燥示意圖(圖源:文獻5)

3、化學氣相沉積法(CVD)

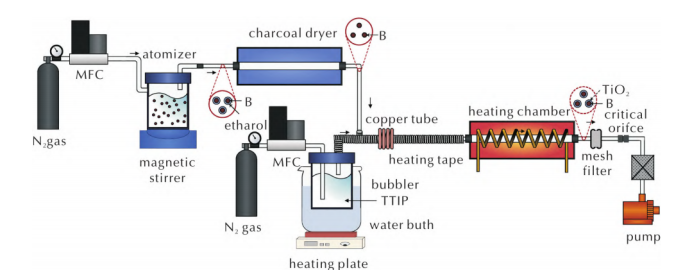

化學氣相沉積法是一種在真空環境、特定的溫度、壓力下,使氣態前驅體物質在基底材料表面發生化學反應,形成固態產物并沉積在基底上的方法。在真空條件下,可有效抑制金屬的氧化和其他雜質的產生,有利于獲得高純度的薄膜;在一定壓強下,制備的薄膜能均勻緊密地包覆在金屬表面,有利于金屬充分反應,從而增強金屬的能量釋放效率。在制備過程中,可以通過調節處理參數和反應條件,來實現對沉積薄膜厚度的精確控制。相比于其他金屬表面功能化方法,化學氣相沉積法通常具有較高的成膜速率,能夠快速制備出大面積的薄膜包覆層,具有較高的處理靈活性和產品純度。但化學氣相沉積法涉及到多種氣相反應和表面化學反應,處理參數和條件較為復雜,且高溫真空環境和復雜的反應過程導致化學氣相沉積法能耗較大,增加了生產成本,不適合工業化生產。

制備TiO2包覆硼顆粒的熱CVD方法示意圖(圖源:文獻4)

4、等離子體增強化學氣相沉積(PECVD)

等離子體增強化學氣相沉積法(PECVD)是一種在傳統化學氣相沉積法基礎上引入等離子體的改進方法。通過加入射頻或微波功率以激發氣體,提高界面反應的活性,從而促使氣相中的原料氣體更容易發生化學反應并沉積在基底表面。PECVD中等離子體對氣相分子的電離、離解是反應啟動的關鍵,可以在低溫下進行反應,既有高能粒子撞擊,也有化學反應,屬于物理化學方法。憑借著等離子體的加熱效應和能量聚焦特性,PECVD可以實現在金屬表面快速精確沉積出納米級薄膜,從而制備出高反應活性的含能粉末,在等離子體的作用下增強薄膜在金屬表面的附著力和穩定性,避免了燃燒過程的團聚現象,從而提升金屬的點火、燃燒等性能。與此同時,等離子體的能量還可以激活更多的氣體分子參與反應,使得更多類型的材料可以通過PECVD進行沉積,拓寬了應用范圍,但也面臨著設備復雜度高、處理參數調節難度大等挑戰,需要在實際應用中綜合考慮其利弊。

5、原子層沉積(ALD)

原子層沉積(ALD)是一種能夠在納米尺度上精確控制薄膜生長的技術。其基本原理是在基底表面上交替引入兩種或多種反應氣體,通過化學吸附和表面反應形成單分子層或亞單分子層的薄膜。ALD技術的獨特優勢在于其高精度和可控性,通過調節ALD循環周期,可以靈活調整包覆層厚度,從而優化納米鋁粉的點火性能和燃燒性能。同時,ALD技術還可以用于制備多層結構和復合包覆層,進一步深化納米鋁粉的功能化和應用范圍。但也存在一些通用性問題,如設備成本較高,生產效率相對較低,這些因素限制了其在大規模工業化生產中的應用。

6、自組裝法

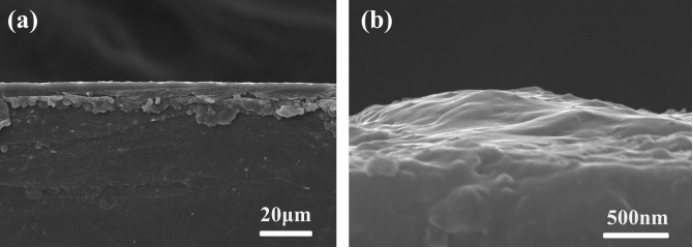

自組裝法是指在反應體系中,利用基體與改性劑間的反應性,分子、納米顆粒通過非共價相互作用自發形成有序結構的方法。該過程依賴于溫度、pH值、離子濃度、光/磁場等外部條件觸發組裝,組裝過程可逆,可以對結構進行動態調整以適應環境變化,工藝簡單,在微納結構設計上具有優勢,可以通過自組裝方法在金屬粉末表面構建氧化層、功能層、聚合物層等,來調控粉末的穩定性、點火性能和燃燒性能。但缺點是功能分子必須與基體表面具有良好的化學匹配性,需要嚴格控制環境體系,如溫度、pH值、配體比例等,且包覆層的長期穩定性還需要進一步研究驗證,目前只適用于實驗室,難以應用于工業生產。

自組裝樣品的橫斷面、俯視自組裝層表面SEM圖像(圖源:文獻6)

參考文獻:

1、劉勇,白海軍,甘巧玉,等.含能鋁粉表面改性技術研究進展[J].含能材料.

2、劉軍鋒,張鑫,上官寶,等.SiO2表面金屬包覆處理對銅基粉末冶金材料制動摩擦磨損性能的影響[J].潤滑與密封.

3、欒振超.基于表面結構構筑方法的高性能鋁粉制備及應用[D].濟南大學.

4、李康康,張家陽,詹兆堃,等.金屬粉末表面功能化方法研究進展[J].火炸藥學報.

5、王立波.高鎳LiNi0.8Co0.1Mn0.1O2正極材料的表面改性研究[D].南昌大學.

6、尹國華.Al2O3自組裝層與填料骨架對EP表面絕緣性能的協同影響研究[D].華北電力大學.

粉體圈Alice

作者:粉體圈

總閱讀量:269供應信息

采購需求