硬態(tài)切削(高速切削技術(shù)的一個(gè)應(yīng)用領(lǐng)域)是指用車(chē)床使用陶瓷、超硬CBN、超細(xì)硬質(zhì)合金等超硬刀具來(lái)加工淬硬材料(通常指硬度于54-63HRC之間)--淬硬鋼、灰鑄鐵、球墨鑄鐵、粉末冶金和特殊材料等零件的一種加工方法,這種加工通常是作為最終加工或精加工,它比傳統(tǒng)的磨削加工有效率高、柔性好、工藝簡(jiǎn)單、投資少等優(yōu)點(diǎn),在耗時(shí)和高成本的磨削和拋光的加工場(chǎng)景越來(lái)越多地被應(yīng)用。

例如汽車(chē)行業(yè),用CBN立方氮化硼刀具加工20CrMo5淬硬齒輪(60HRC)內(nèi)孔,代替磨削,表面粗糙度可達(dá)0.22μm,已成為國(guó)內(nèi)外汽車(chē)行業(yè)推廣的新工藝。

一、硬態(tài)切削精加工PK磨削精加工

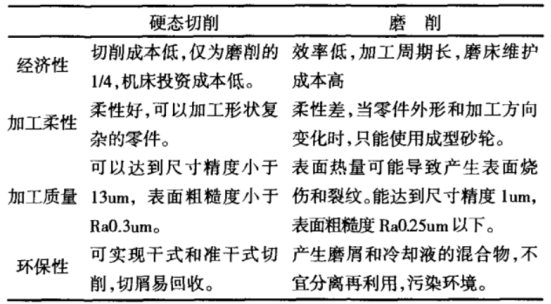

對(duì)于高硬度鋼材,傳統(tǒng)的加工方法主要是在退火的條件下對(duì)工件進(jìn)行粗加工,再經(jīng)過(guò)熱處理,最后通過(guò)磨削完成工件加工。而硬態(tài)切削技術(shù)不同于傳統(tǒng)的加工方法,它比傳統(tǒng)的加工步驟更少,通過(guò)消除第二熱處理節(jié)約加工時(shí)間,硬態(tài)加工工藝提供了更高的靈活性,增加了材料的去除率,甚至可以實(shí)現(xiàn)干式加工。由于超硬材料刀具的出現(xiàn)及數(shù)控機(jī)床等加工設(shè)備精度的提高,采用硬態(tài)切削代替磨削完成零件最終加工-以車(chē)代磨,已成為一種新的重要的精加工途徑。如下是硬態(tài)切削與磨削的工藝對(duì)比。

▼硬態(tài)切削和磨削的對(duì)比

由上我們可知。硬態(tài)切削可以大大縮短工藝流程,增加加工工藝柔性,減少企業(yè)設(shè)備的投入,提高生產(chǎn)率,具有巨大的經(jīng)濟(jì)效益;由于硬態(tài)切削基本不使用切削液,有利于環(huán)境保護(hù),因此硬態(tài)切削越來(lái)越受到人們的關(guān)注。當(dāng)然這個(gè)超硬材料刀具可不便宜,但經(jīng)過(guò)實(shí)踐應(yīng)用,您一定會(huì)發(fā)現(xiàn)哪個(gè)方式更適合您的實(shí)際要求,哪款用起來(lái)更節(jié)約成本,更能為您的產(chǎn)品創(chuàng)造價(jià)值。

二、硬態(tài)切削刀具材料

1、材料類(lèi)型

高速硬切削要求使用硬和超硬刀具材料,可用于高速硬切削的超硬刀具材料主要包括金剛石、聚晶立方氮化硼(PCBN)、陶瓷、TiC(N)基硬質(zhì)合金等,其中金剛石主要加工高硬有色金屬和非金屬材料,而聚晶立方氮化硼、陶瓷和TiC(N)基硬質(zhì)合金主要加工高硬鋼、鑄鐵和超級(jí)合金等。如下是GB/T2075-2007ISO513:2004對(duì)硬切削材料分類(lèi)的參考:

▼不同刀具材料的力學(xué)性能

①新型硬質(zhì)合金刀具材料

硬質(zhì)合金刀具具有良好的抗拉強(qiáng)度和斷裂韌性,但由于較低的硬度和較差的高溫穩(wěn)定性,使其在高速硬切削中的應(yīng)用受到一定限制。但細(xì)晶粒和超細(xì)晶粒的硬質(zhì)合金由于晶粒細(xì)化后,硬質(zhì)相尺寸變小,粘結(jié)相更均勻地分布在硬質(zhì)相的周?chē)岣吡擞操|(zhì)合金的硬度與耐磨性,在硬切削中獲得較廣泛應(yīng)用。

▼金屬陶瓷刀具(廈門(mén)金鷺特種合金有限公司)

備注:金屬陶瓷刀片在硬質(zhì)合金行業(yè)中一般是指TiCN/TiC/TiC/TiC/S加Co或Ni作為粘接相,在很多場(chǎng)合中,添加元素周期表地VB、VB及VB族金屬中的一種以上的一種人員氮化物作為添加劑以增強(qiáng)金屬陶瓷的力學(xué)、高溫性能的一種刀具。

②陶瓷刀具

陶瓷刀具材料包括氧化鋁(Al2O3)、氮化硅(Si3N4)以及氮氧化硅鋁(SiAlON)陶瓷,因?yàn)镾i3N4和SiAlON陶瓷的韌性相對(duì)較高,特別是其高溫韌性,用這種材料制作的刀具最適合于切削鑄鐵和耐熱超合金。NTK公司的五種黑色陶瓷材質(zhì),通過(guò)在氧化鋁中添加碳化物來(lái)增強(qiáng)韌性和硬度,具有高溫紅硬性和低塑性,可用來(lái)車(chē)削合金鋼、冷作或球墨鑄鐵輥以及硬度高達(dá)HRC62的粉末冶金金屬。

▲NTK公司氧化鋁系列陶瓷刀具及氧化鋁/碳化鈦系列(右)

由于陶瓷刀具脆性較大,為了提升陶瓷刀具的刃口強(qiáng)度,必須采用負(fù)倒棱,一般選用T型或雙T型棱面,且陶瓷刀具在切削過(guò)程中不能使用液體切削液,所以陶瓷刀具材料一般向增韌和自潤(rùn)滑方向發(fā)展。

▲NTK公司氮化硅系列陶瓷刀具擁有氧化鋁系列陶瓷2倍的抗拉強(qiáng)度,同時(shí)具備了與硬質(zhì)合金相媲美的耐缺損性(左)&晶須陶瓷系列刀具在氧化鋁中添加碳化硅晶須材料,晶須陶瓷作為加工耐熱合金的萬(wàn)能材質(zhì),具備優(yōu)秀的耐磨損性和耐表面剝落性。

③PCBN刀具材料

立方氮化硼(簡(jiǎn)稱(chēng)CBN)是用六方氮化硼(俗稱(chēng)白石墨)為原料,利用超高溫高壓技術(shù),繼人造金剛石之后人工合成的又一種新型無(wú)機(jī)超硬材料。硬度僅次于金剛石的人工合成物質(zhì),具有強(qiáng)度硬度高、耐磨性和耐熱性好等特點(diǎn),而PCBN材料是進(jìn)行硬態(tài)切削的理想刀具材料,化學(xué)性質(zhì)穩(wěn)定,導(dǎo)熱性好,耐熱度可以達(dá)到1400~1500℃。PCBN刀具材料中CBN含量以及金屬結(jié)合劑的類(lèi)型,是影響PCBN材料性能的主要因素。可用于對(duì)高溫合金、淬硬鋼、冷硬鑄鐵等材料進(jìn)行半精加工和精加工。

▼CBN及PCBN刀具(鄭州博特超硬刀具有限公司)

④金剛石刀具

金剛石是碳的同素異構(gòu)體,它是自然界已經(jīng)發(fā)現(xiàn)的最硬的一種材料。金剛石刀具具有高硬度、高耐磨性和高導(dǎo)熱性能,在有色金屬和非金屬材料加工中得到廣泛的應(yīng)用。尤其在鋁和硅鋁合金高速切削加工中,金剛石刀具是難以替代的主要切削刀具品種。但金剛石刀具的不足之處在于其熱穩(wěn)定性較差,切削溫度超過(guò)700℃~800℃時(shí),就會(huì)完全失去其硬度;此外,它不適于切削黑色金屬,因?yàn)榻饎偸ㄌ迹┰诟邷叵氯菀着c鐵原子作用,使碳原子轉(zhuǎn)化為石墨結(jié)構(gòu),刀具極易損壞。根據(jù)來(lái)源及工藝路線的不同,金剛石刀具可分為如下三大類(lèi)。

A、天然金剛石刀具:天然金剛石作為切削刀具已有上百年的歷史了,天然單晶金剛石刀具經(jīng)過(guò)精細(xì)研磨,刃口能磨得極其鋒利,刃口半徑可達(dá)0.002μm,能實(shí)現(xiàn)超薄切削,可以加工出極高的工件精度和極低的表面粗糙度,是公認(rèn)的、理想的和不能代替的超精密加工刀具。

B、PCD金剛石刀具:天然金剛石價(jià)格昂貴,金剛石廣泛應(yīng)用于切削加工的還是聚晶金剛石(PCD),自20世紀(jì)70年代初,采用高溫高壓合成技術(shù)制備的聚晶金剛石(Polycrystauine diamond,簡(jiǎn)稱(chēng)PCD刀片研制成功以后,在很多場(chǎng)合下天然金剛石刀具已經(jīng)被人造聚晶金剛石所代替。PCD原料來(lái)源豐富,其價(jià)格只有天然金剛石的幾十分之一至十幾分之一。PCD刀具無(wú)法磨出極其鋒利的刃口,加工的工件表面質(zhì)量也不如天然金剛石,現(xiàn)在工業(yè)中還不能方便地制造帶有斷屑槽的PCD刀片。因此,PCD只能用于有色金屬和非金屬的精切,很難達(dá)到超精密鏡面切削。

C、CVD金剛石刀具:從20世紀(jì)70年代末至80年代初,CVD金剛石技術(shù)在日本出現(xiàn)。CVD金剛石是指用化學(xué)氣相沉積法(CVD)在異質(zhì)基體(如硬質(zhì)合金、陶瓷等)上合成金剛石膜,CVD金剛石具有與天然金剛石完全相同的結(jié)構(gòu)和特性。

CVD金剛石的性能與天然金剛石相比十分接近,兼有天然單晶金剛石和聚晶金剛石(PCD)的優(yōu)點(diǎn),在一定程度上又克服了它們的不足。

▲Applied Diamond的“工具”級(jí)CVD金剛石是一種無(wú)粘結(jié)劑、細(xì)粒度的純金剛石,在粗加工或精加工硬材料或研磨材料時(shí)提供更高的耐磨性、更鋒利的邊緣和更低的切削力。(來(lái)源Applied Diamond Inc)

⑤帶涂層的刀具

對(duì)刀具進(jìn)行涂層處理是提高刀具性能的重要途徑之一。涂層刀具的出現(xiàn),使刀具切削性能有了重大突破。涂層刀具是在韌性較好刀體上,涂覆一層或多層耐磨性好的難熔化合物,它將刀具基體與硬質(zhì)涂層相結(jié)合,從而使刀具性能大大提高。涂層刀具可以提高加工效率、提高加工精度、延長(zhǎng)刀具使用壽命、降低加工成本。

2、工具特性

硬態(tài)切削技術(shù)切削的工件主要為高硬度工件,切削過(guò)程中,切削力大,切削過(guò)程一般不使用冷卻液,其溫度可達(dá)900℃,刀具易磨損,這就要求硬態(tài)切削刀具具有強(qiáng)度高、耐高溫、化學(xué)性質(zhì)穩(wěn)定、導(dǎo)熱性好、耐磨性好等特點(diǎn)。如下是硬態(tài)切削刀具特性。

▼硬態(tài)切削刀具特性

參考資料:

1、硬態(tài)切削刀具的性能及選用;濰坊學(xué)院,郭麗君;機(jī)械設(shè)計(jì)與制造[J]。

2、GB/T2075-2007ISO513:2004;本標(biāo)準(zhǔn)起草單位∶成都工具研究所、鄭州市鉆石精密制造有限公司。

3、硬態(tài)切削用刀具技術(shù)最新進(jìn)展;岳彩旭①,郝小樂(lè)①,南月沖①,劉獻(xiàn)禮①,何耿煌②①;①哈爾濱理工大學(xué)機(jī)械動(dòng)力工程學(xué)院;②廈門(mén)金鷺特種合金有限公司。

4、www.ntkcuttingtools.com特殊陶業(yè)實(shí)業(yè)(上海)NTK切削刀具。

編輯:粉體圈Alpha

本文為粉體圈原創(chuàng)作品,未經(jīng)許可,不得轉(zhuǎn)載,也不得歪曲、篡改或復(fù)制本文內(nèi)容,否則本公司將依法追究法律責(zé)任。

作者:粉體圈

總閱讀量:670供應(yīng)信息

采購(gòu)需求