由于飛行器機(jī)翼前緣和鼻錐等關(guān)鍵部件在飛行過程中長(zhǎng)時(shí)間處于高超聲速巡航、跨大氣層飛行和大氣層再入等極端環(huán)境,與大氣劇烈摩擦而產(chǎn)生極高的溫度,因而要求這些部件的材料體系能夠滿足高溫、長(zhǎng)壽命的使用要求。碳化物陶瓷(如TiC、SiC、ZrC等)和硼化物陶瓷(如ZrB2、LaB6等)憑借能夠承受高達(dá)2200攝氏度的優(yōu)勢(shì)而成為航空航天關(guān)鍵熱端部件的理想候選材料,低成本批量化制備滿足要求的原材料一直是該領(lǐng)域的熱點(diǎn)課題。

采用碳化硅陶瓷基復(fù)合材料(CMC-SiC)的燃燒室部件

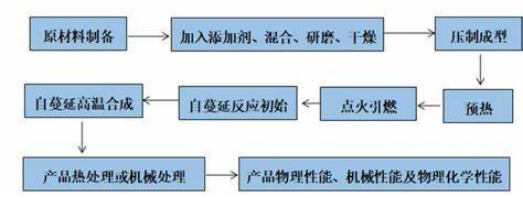

燃燒合成法是近年來大規(guī)模制備碳化物和硼化物粉體采用的常用技術(shù)。該技術(shù)利用反應(yīng)物之間高的化學(xué)反應(yīng)熱的自加熱和自傳導(dǎo)作用來合成材料,當(dāng)反應(yīng)物一旦被引燃,便會(huì)自動(dòng)向尚未反應(yīng)的區(qū)域傳播,直至反應(yīng)完全,也稱自蔓延高溫合成技術(shù)(SHS)。

一方面,高溫燃燒法工藝簡(jiǎn)單,反應(yīng)迅速、能耗低,一經(jīng)引燃啟動(dòng)過程后就不需要對(duì)其進(jìn)一步提供任何能量,且燃燒產(chǎn)生的高溫(通常在2100~3500K以上,最高可達(dá)5000K),可將易揮發(fā)雜質(zhì)排除,使產(chǎn)品純度提高。但另一方面,燃燒溫度過高也會(huì)導(dǎo)致顆粒長(zhǎng)大的問題,不易制備納米級(jí)粉體,同時(shí)燃燒引發(fā)的反應(yīng)或燃燒波的蔓延相當(dāng)快,一般為0.1~20.0cm/s,最高可達(dá)25.0cm/s,因此反應(yīng)進(jìn)程的控制是最大難題。

燃燒合成(自蔓延)技術(shù)流程

燃燒合成反應(yīng)原理

目前的一些研究表明,在燃燒合成體系中加入稀釋劑能夠解決因燃燒溫度過高導(dǎo)致顆粒長(zhǎng)大的問題,其機(jī)理是:稀釋劑的熔化和揮發(fā)吸收了反應(yīng)放出的熱量,有效降低了體系絕熱溫度;同時(shí)為反應(yīng)提供液相環(huán)境增加冷卻速度,從而可調(diào)控SHS反應(yīng)過程,提高成核速率,抑制顆粒長(zhǎng)大。

以該理論為基礎(chǔ),蘭州理工大學(xué)的喇培清教授在TiO2-C-Mg、SiO2-C-Mg和ZrO2-C-Mg燃燒合成體系中加入稀釋劑,制備出了平均粒徑最小74 nm、比表面積為15.2 m2/g的TiC粉體;平均粒徑最小28 nm、比表面積為53.2 m2/g的SiC粉體;平均粒徑最小48 nm、比表面積為19.5 m2/g的ZrC粉體。在ZrO2-B2O3-Mg體系中通過改變稀釋劑的加入量調(diào)控得到平均粒度為104 nm的ZrB2粉體。在La2O3-B2O3-Mg-KCl體系中制備得到平均粒徑為345 nm形貌為多面體且結(jié)晶度良好的LaB6粉體,成功實(shí)現(xiàn)了高純納米碳化物、硼化物粉體的規(guī)模化制備。

鹽助燃燒合成法制備的 LaB6 粉體浸出后的 SEM 圖,稀釋劑KCL分別為:( a) 5% ; (b)15% ;(c)25% ;(d)35% ;(e)45%。隨著稀釋劑濃度增加,LaB6 粉體的平均粒徑不斷減小。

為了讓感興趣的小伙伴了解更多關(guān)于鹽助燃燒合成技術(shù)的知識(shí),粉體圈邀請(qǐng)了蘭州理工大學(xué)的喇培清教授到“2023全國(guó)先進(jìn)陶瓷產(chǎn)業(yè)創(chuàng)新發(fā)展(唐山)論壇”作題為《鹽助燃燒合成規(guī)模化制備航天航空用高純納米碳化物和硼化物陶瓷材料》的報(bào)告,分享燃燒合成技術(shù)制備碳化物、硼化物的相關(guān)知識(shí)以及取得的相關(guān)成果,屆時(shí)歡迎您的傾聽。

報(bào)告人簡(jiǎn)介

喇培清,教授、博士生導(dǎo)師,省部共建有色金屬先進(jìn)加工與再利用國(guó)家重點(diǎn)實(shí)驗(yàn)室副主任,中國(guó)微米納米技術(shù)學(xué)會(huì)理事、入選教育部新世紀(jì)優(yōu)秀人才計(jì)劃。主要從事微納結(jié)構(gòu)鋼鐵材料和納米粉體規(guī)模化制備技術(shù)等研究,主持完成國(guó)家自然科學(xué)基金項(xiàng)目、科技部政府間科技合作項(xiàng)目、甘肅省揭榜掛帥、甘肅省科技重大專項(xiàng)、酒鋼集團(tuán)、金川集團(tuán)、上海電氣和甘肅德福新材料公司等科技項(xiàng)目。發(fā)表學(xué)術(shù)論文300余篇,其中SCI、EI期刊150多篇,在國(guó)際、國(guó)內(nèi)大會(huì)報(bào)告、邀請(qǐng)報(bào)告30篇,獲國(guó)家發(fā)明專利18項(xiàng)。獲甘肅省科技進(jìn)步一等獎(jiǎng)1項(xiàng)、技術(shù)發(fā)明一等獎(jiǎng)1項(xiàng)、自然科學(xué)二等獎(jiǎng)1項(xiàng)、國(guó)家基金委優(yōu)秀項(xiàng)目獎(jiǎng)。

唐山先進(jìn)陶瓷論壇會(huì)務(wù)組

本文為粉體圈原創(chuàng)作品,未經(jīng)許可,不得轉(zhuǎn)載,也不得歪曲、篡改或復(fù)制本文內(nèi)容,否則本公司將依法追究法律責(zé)任。

作者:粉體圈

總閱讀量:976供應(yīng)信息

采購(gòu)需求