目前,在電子封裝領域,陶瓷基板是常用的一種電子封裝基片材料,與金屬基片和樹脂基片相比,其主要優點在于:絕緣性能好,可靠性高;介電系數較小,高頻特性好;熱膨脹系數小,熱失配率低;熱導率高;氣密性好,化學性能穩定;耐蝕性好,不易產生微裂等現象。因此,陶瓷基板已成為成為大功率、高密度、高溫及高頻器件封裝的首選。但由于陶瓷材料的硬脆特性,傳統機械加工方法費時費力,且易對基板造成損傷,在眾多新型特種加工技術中,激光加工是一種無接觸加工方法,無刀具磨損,具有高精度及高靈活性,是硬脆材料加工的首選方法。

打孔是激光在HTCC和LTCC以及DPC制作過程中應用最多的工藝加工方式,打孔的孔徑大小、位置、精度等,直接影響基板內部走線的通斷、布線密度、基板質量以及成品率。目前,關于激光加工孔特征尺寸的研究較多,而往往忽略了孔的特征形貌。但高能量長脈沖激光聚焦于材料上時無法避免的強烈熱效應等導致加工的陶瓷基板表面孔帶有重鑄層、微裂紋及變性熱影響區等,影響孔的形貌,進而影響基板性能。

通常,以毫秒激光為代表的長脈沖激光的熱效應最為嚴重,加工的孔帶有嚴重的孔口噴濺物、重鑄層和微裂紋;以納秒激光為代表的短脈沖激光的熱效應相對較小,加工孔的形貌質量普遍有很大提升;而超快激光(脈沖寬度≤12ps)具有“冷加工”特性,可以最大限度地限制熱效應的影響,進而加工出更高形貌質量的孔。

陶瓷封裝基板生產工藝流程

對于孔的激光加工,涉及的評價內容主要包括:微孔的特征尺寸,即孔的直徑和深度;孔的特征形貌,包括孔的表面形貌特征(如孔口圓度、孔口表面噴濺物、孔口表面熱影響區和孔口表面微裂紋)及孔的側壁形貌特征,如孔的錐度、孔的側壁表面形貌(含表面微裂紋)、側壁重鑄層和側壁熱影響區。

陶瓷基板激光打孔效果圖

孔口表面噴濺物可通過噴濺物高度和范圍表征;孔口表面熱影響區、側壁重鑄層和側壁熱影響區主要通過熱影響區/重鑄層寬度(厚度)表征;孔口表面微裂紋和孔的側壁表面形貌(含表面微裂紋)的檢測主要依靠顯微放大儀器如光學顯微鏡、電子掃描顯微鏡(SEM)等。

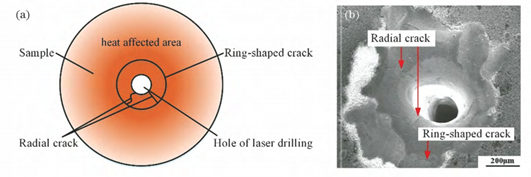

對于陶瓷的激光加工,由于其原子間結合鍵的特點和氣孔雜質的存在,材料內部的缺陷在激光加工熱應力的作用下斷裂形成微裂紋。

激光加工孔產生微裂紋

不同類型的激光加工技術加工電子封裝陶瓷基板孔的特點

加工類型 | 加工原理 | 加工效果影響因素 | 工藝調控 |

毫秒激光加工 | 激光能量被加工區域材料吸收、累積,溫度升高到熔點時,陶瓷熔化、蒸發的熱熔過程 | 熱效應使孔口表面堆積的熱熔物、激光掃描速度、鹽溶液和水中等加工環境影響孔圓度;激光脈沖、功率等參數影響孔表面噴濺物覆蓋范圍、裂紋形成、孔側壁形貌等 | 液體環境加工;采用凝膠注模成型技術制備素坯;降低脈沖的占空比、增大冷卻氣體壓力和離焦加工等方法降低熱影響區的拉應力,避免裂紋產生;激光水射流復合加工減小孔壁重鑄層的厚度;優化激光加工參數 |

納秒激光加工 | 主要包括光熱作用和光化學作用,光熱為材料吸收激光能量熔化蒸發,光化學為材料直接吸收激光光子能量,導致其分子鍵斷裂,陶瓷晶粒被消融成為更小的分子,在外力作用下被去除 | 激光重復頻率、掃描間距等影響孔圓度;激光能量、重復頻率和脈沖強度影響孔壁氧含量進而呈現不同的顏色,以及側壁重鑄層;同心圓掃描間距、掃描速度影響孔錐度;激光跳轉方向和掃描模式影響孔側壁形貌 | 采用更短波長的準分子納秒激光可以實現無熔凝物無微裂紋的氧化鋁表面孔加工;通過甲醇溶液輔助加工,可有效去除激光加工碳化硅陶瓷孔表面的熔融物殘留;溶液輔助激光加工可改善孔錐度 |

超快激光加工 | 多光子電離誘導光學擊穿,使得陶瓷材料表面薄層轉變為具有高吸收性的等離子體,吸收激光能量加熱材料,導致材料燒蝕去除 | 激光的偏振特性和材料雜質影響孔的圓度;激光脈沖影響材料去除率;不同導熱率和熱膨脹系數等特性的陶瓷材料具有不同的燒蝕坑形貌;激光能量密度影響熔渣噴濺范圍;激光聚焦面的位置影響孔錐度 | 采用高環切速度結合更多的環切次數,或進行多組間隔孔加工,可有效減少孔口周圍的裂紋;激光聚焦面位置逐漸向材料內部即孔深度方向進給的螺旋加工能夠獲得 更小錐度的孔;超快激光水輔助加工可以改善孔的錐度 |

通過不同激光加工方式的對比,值得注意的是,超快激光的“冷加工”特性使之產生的熱效應極小甚至無熱效應產生,相比非超快激光,其加工的陶瓷孔的形貌質量有了極大的提升。

幾種加工方式的主要關鍵點在于:

(1)對于孔的圓度,在毫秒激光加工中,增大掃描速度,孔的圓度變差;在納秒激光加工中,重復頻率越高,孔的圓度越好,存在最優掃描間距,此時可以獲得較好的孔圓度;在超快激光加工中,選擇合適的插補誤差,既可以保證圓度又可以保證加工效率;

孔的圓度

(2)對于孔口表面噴濺物,激光能量越大,重復頻率越高,噴濺物范圍越寬;在毫秒激光加工中,脈沖寬度越大,表面噴濺物越多,噴濺范圍越寬;在超快激光加工中,掃描速度越大,噴濺物范圍越寬;

孔口噴濺物

(3)激光陶瓷基板孔加工的表面裂紋主要是由熱效應導致的表面應力集中引起的,切向應力普遍誘導徑向裂紋,徑向應力誘發環狀裂紋;孔間裂紋擴展,形成群孔裂紋擴展路徑,最終使得樣片斷裂。水環境等輔助加工可以減少孔表面噴濺物和裂紋,提高孔的表面形貌質量;

表面裂紋

(4)激光加工陶瓷基板孔的錐度與激光能量、重復頻率、脈沖寬度、焦點位置、氣壓及加工環境等均有關。在毫秒激光加工中,掃描速度越大,孔的錐度越大;在納秒激光加工中,掃描間距越大,孔的錐度越大。對于不同厚度和直徑的孔,選擇合適的加工填充樣式,可以獲得更小的孔錐度;

不同加工環境的孔錐度

(5)對于孔的側壁重鑄層,即便是采用具有“冷加工”特性的超快激光也無法完全避免,毫秒激光加工陶瓷基板孔側壁的重鑄層較厚,在優化參數下,納秒和超快激光加工孔側壁的重鑄層厚度差異不大。水射流輔助加工和水環境輔助加工等可以有效減小重鑄層厚度。后處理如溶液腐蝕等可以完全去除孔側壁的重鑄層。還需要指出的是,孔側壁重鑄層表面普遍分布大量的微裂紋,尤其是毫秒激光加工,且裂紋沿晶粒方向擴展。

孔側壁重鑄層形貌

參考來源:

1.激光加工電子陶瓷基板孔的形貌特征及其工藝調控綜述,趙萬芹、梅雪松、楊子軒(中國激光);

2.超快激光微孔加工工藝研究進展,阿占文、吳影、肖宇(中國激光)。

粉體圈小吉

本文為粉體圈原創作品,未經許可,不得轉載,也不得歪曲、篡改或復制本文內容,否則本公司將依法追究法律責任。

作者:粉體圈

總閱讀量:718供應信息

采購需求