隨著現代工業對高性能結構陶瓷需求的日益增長,氧化鋁(Al?O?)陶瓷因其高硬度、優異的耐腐蝕性和化學穩定性成為關鍵材料之一。然而,純氧化鋁陶瓷固有的脆性和低斷裂韌性,限制了其在苛刻工況(如高載荷、強磨損和熱沖擊環境)下的應用。而氧化鋯具有好的斷裂韌性,將其按一定比例與氧化鋁復合形成氧化鋯增韌氧化鋁(ZTA)陶瓷使得材料在保持氧化鋁陶瓷原有特性的同時,還獲得了優異的抗彎強度和斷裂韌性。然而,ZTA作為一種復合材料,其力學性能受多種因素調控,如何通過成分設計與制備工藝優化來保證高硬度的同時最大化ZrO2的增韌效果,是值得探討的話題。本篇文章,我們一起看看從ZTA粉體的合成到成品燒結,有哪些需要注意的關鍵點。

來源:凱澤通新材料

ZTA陶瓷增韌機制

氧化鋯增韌氧化鋁陶瓷(ZTA)的核心增韌機理源于氧化鋯(ZrO2)獨特的相變行為及其與氧化鋁(Al2O3)基體的協同作用,包括以下幾種機制:相變增韌、微裂紋增韌、裂紋偏轉和橋聯、納米增韌等。

1、相變增韌:該機制是ZTA陶瓷的主要增韌機制。氧化鋯在常溫下可存在單斜相(m-ZrO2)和亞穩態四方相(t-ZrO2)。當陶瓷材料受外力作用產生裂紋時,裂紋尖端的應力場會誘發t-ZrO2向m-ZrO2的馬氏體相變,并伴隨約3%~5%的體積膨脹,從而在裂紋尖端引入壓應力,抵消外部拉應力,最終阻礙裂紋擴展,提高材料的斷裂韌性。通常提高ZrO2的相變增韌效果,可在復合粉末中添加Y2O3、CeO2等作為穩定劑,使亞穩態的t-ZrO2在室溫下以穩定狀態存在。

t→m相變尺寸效應示意圖

2、微裂紋增韌:ZrO?的t-m相變產生的體積膨脹以及兩相之間存在熱膨脹系數失配現象,均會在基體內誘發局部微裂紋。微裂紋在外力作用下優先擴展并分散主裂紋能量,延緩主裂紋的失穩擴展。此外,內應力的不均勻性和界面等與裂紋的相互作用還會導致微裂紋發生偏轉現象,從而增加裂紋擴展路徑的長度,消耗更多的能量,增加復合材料的韌性。

3、納米增韌:采用納米ZrO2晶粒均勻分布在Al2O3晶界處,可以一定程度阻止 Al2O3晶粒的相互接觸,從而在燒結過程中抑制了Al2O3晶粒的融合長大,有利于獲得大量的晶界, 最終阻礙裂紋擴展,以及延長裂紋擴展路徑

關鍵1:ZTA粉體的合成

氧化鋯增韌氧化鋁陶瓷(ZTA)的粉體合成是制備高性能ZTA陶瓷的基石。作為Al2O3和ZrO2兩種粉體構成的復合粉體,ZrO?含量過高或分散不均都會導致微裂紋過度聚集,反而降低材料強度,因此ZTA陶瓷粉體合成的關鍵在于實現兩相的均勻混合,并優化ZrO?占比(通常為10%-20%)。除此之外,為了更好地提高納米增韌的效果,還需要盡可能地控制Al2O3顆粒與ZrO2顆粒的粒徑,以獲得更細的晶粒,提升致密度。

目前,ZTA粉體的合成有機械混合和共沉淀法、溶膠凝膠法、水熱合成法等液相合成技術:

1、機械混合

主要是通過高速球磨的方式實現Al2O3、ZrO2粉末以及其他穩定劑的充分研磨、混合均勻,最終再通過噴霧干燥等方式獲得ZTA復合粉體。

▲關鍵點:該方法的關鍵在于優化球磨時間、轉速及介質大小來提高分散性,除此之外,研磨介質的材質選擇也很重要,通常可選擇氧化鋯球作為研磨介質來避免雜質的引入。

▲優劣勢:相比液相法,機械混合具有工藝簡單、成本低,適合工業化生產。但存在混合均勻度不足的情況,導致材料整體機械性能較差。

2、共沉淀法

化學共沉淀法是通過調節含有Al3?和Zr??的混合鹽溶液的pH值形成沉淀物前驅體,然后在高溫下煅燒得到由Al2O3和ZrO2兩相組成的ZTA粉體。

▲關鍵點:需精確控制金屬離子的比例,并減少雜質共沉淀的影響,這除了要求選擇合適的沉淀劑、精確配置前驅體溶液,還需要精確控制沉淀條件(如PH值、攪拌速度、反應溫度、時間等)。

▲優缺點:可實現分子級混合,相分布一致性高。同時顆粒度可根據反應條件進行控制,粒度分布較窄,化學活性好。在工藝難度上,相比其他液相法簡單,制備周期較短,反應易于放大,更適合大批量生產ZTA粉體。但其易因離子水解速率,以致沉淀物的組成常偏離原始配方。

3、溶膠凝膠法

首先將無機或是有機的鋯(鋁)鹽均勻混合于溶液當中, 再通過水解以及聚合反應生成溶膠體系,溶膠經過老化以及聚合之后形成凝膠,最后通過對凝膠進行干燥和煅燒等處理,即可獲取ZTA復合粉體。

醇鹽溶膠-凝膠法的基本工藝過程示意圖

▲關鍵點:溶膠凝膠法制備粉體的過程中,水解速率和縮聚反應的控制是關鍵。通過調節水、醇和催化劑(如氨水)的比例、種類、加入速率以及水解溫度、陳化時間、PH值等影響因素,可以控制粒子的成核和生長速度,從而影響粒子尺寸。例如,快速添加水解劑會促進快速成核,形成更多小粒子;而緩慢添加則有利于單個粒子的生長,從而得到較大粒子。

▲優缺點:溶膠凝膠通過分散成低粘度的溶液,可以均勻定量地摻入一些微量元素,并在很短的時間內獲得分子水平的均勻性,同時由于所用原料純度高,且溶劑在處理過程中易被除去,所得的制品純度也很高。此外,由于所得的凝膠比表面積很大,其煅燒溫度較低,可在較低溫度下完成制備。不過,通常整個溶膠-凝膠過程所需時間較長,在規模化生產上效率較低,且所用原料大多數是有機化臺物,成本較高的同時,可能會對人體健康和環境造成危害。

4、水熱合成法

水熱合成法就是使用密閉性良好的壓力容器,將水溶液放置于其中作為反應介質,針對容器加熱,使常規條件下金屬鹽類在水熱介質中實現溶解,進而成核生長,最終形成具有一定結晶形態和粒度的晶粒。

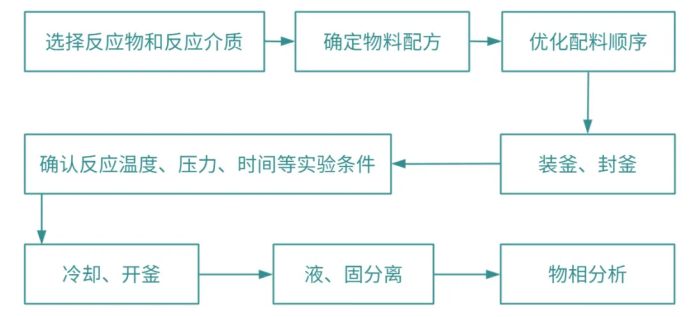

水熱合成法工藝流程

▲關鍵點:在水熱合成法中,實現成核與生長的動態平衡,避免晶粒過度生長是關鍵。除了需要控制好反應物初始條件(濃度與過飽和度)、溫度、壓力、PH值等基本影響因素,也可加入生長抑制劑、表面活性劑等,特異性地干擾晶面的生長或引導納米粒子的定向排列,形成特定結構,間接控制晶粒生長方向。

▲優缺點:該方法避免了煅燒過程中造成的晶粒長大、缺陷形成和雜質引入,制備的粉體具有晶粒發育完整,形貌可控,粒度小、分布均勻、分散性好、燒結活性高的優點,但制備的反應條件苛刻,需在高溫高壓下進行,對于反應釜等設備的要求較高,這增加了設備的投資成本。

關鍵2:ZTA陶瓷的成型

ZTA陶瓷的成型工藝直接影響坯體微觀結構、致密度及缺陷分布,進而決定燒結后陶瓷的力學性能、可靠性及功能表現。目前粉體成型處理可采用干法或是濕法。

干法成型包含傳統干壓成型以及等靜壓成型均是利用壓力成型,其中傳統干壓成型工藝簡單、效率高,適合簡單形狀坯體的大規模工業化生產,等靜壓成型利用介質均勻施壓,有利于提素坯受壓的均勻性和致密度。不過,這類干壓成型技術很難完全消除粉料的團聚行為,除了需要控制好壓制參數(壓力和保壓時間),如何防止團聚及解決團聚問題是制備性能優異的陶瓷的關鍵。

干壓成型VS等靜壓成型

濕法成型(包括注漿成型、注射成型等)主要采用ZTA復合粉體、粘結劑、分散劑等配置而成的漿料,將粉體的團聚問題轉化成了粉料的分散性問題,通過把控漿料流變性及固含量之間的平衡,可有效提高素坯的均勻性,適合復雜異形件的生產。但是其需要經過干燥、排膠等工序,工藝流程比干法成型復雜一些,。

關鍵3:ZTA陶瓷的燒結

ZTA 陶瓷的燒結方法是影響其力學性能的關鍵因素。ZTA 陶瓷的性能主要受微觀結構影響,當晶粒細化到納米尺度且氣孔率低、致密度高,則其力學性能將得到顯著提升。采用不同燒結方法和工藝參數得到的 ZTA 陶瓷的微觀結構和力學性能存在顯著區別。

在陶瓷燒結過程中致密化和晶粒生長幾乎同時進行,通常情況下,較高的致密度需要通過在較高的燒結溫度(通常1300-1650℃下)來實現,但較高的燒結溫度往往又會使得晶粒尺寸增大甚至發生異常長大,反而影響最終產品的屈服強度、抗拉強度和硬度。

一般來說,晶粒細化能夠增加晶界的數量,晶界處的晶體排列不規則,晶面犬牙交錯,互相咬合,從而加強了金屬間的結合力。此外,晶粒細化還能阻礙位錯運動,增加材料塑性變形的難度,從而提高材料的屈服強度、抗拉強度和硬度。

目前為了在保證致密度的同時,抑制晶粒生長,主要有以下燒結策略:

1、兩步燒結法

該方法是在傳統無壓燒結法上發展而來的,適合大批量制造各種形狀或者尺寸較大的陶瓷部件首先將坯體加熱到較高的溫度T1,使其相對密度達到75%-90%,此時部分氣孔處于亞穩定狀態;隨后迅速降溫至較低溫度T2(T2溫度通常比T1溫度低100-150℃)并長時間保溫,通過在低溫下的擴散完成最終的致密化過程。

兩步燒結法燒結制度

2、熱壓燒結

熱壓燒結是將 ZTA原料粉體裝入模具中,在數十MPa壓力下同步實現粉體的成型與燒結。該技術可在外壓的作用下促使晶粒重排和產生塑性流動,導致晶界滑移和體積擴散,相對無壓燒結能夠降低溫度50~150℃,并且縮短燒結時間為30 min至數小時,主要用于生產形 狀復雜、精度要求較高的產品。

3、放電等離子燒結(SPS)

放電等離子燒結是在粉體加壓的同時對粉體施加脈沖電流,使粉體內部產生等離子體,活化粉體顆粒表面 的同時自身產生焦耳熱形成高溫場,從而可以在短短幾分鐘至幾十分鐘內完成陶瓷的燒結,可有效避免晶粒粗化,并大大縮短了燒結時間,不過SPS設備的價格相對較高,限制了其廣泛使用和規模化生產。

SPS裝置結構示意圖

5、微波燒結

微波燒結是利用微波加熱原理使被燒結材料吸收微波能并轉化成熱能,實現材料的整體均勻、快速地自加熱,有助于增強物質的擴散,一般來說,相較于傳統燒結方法,可燒結溫度可降低100-150℃,并在15 min至2 h內燒結完成,有助于獲得較細的晶粒,并大幅提高了生產效率。不過,需要注意的是,ZTA陶瓷對微波能的吸收較弱,因而需要依靠吸波性能好的材料作為輔助升溫材料。同時,為了變升溫速度過快,導致坯體開裂,需要合理控制微波功率。

傳統燒結與微波燒結

參考文獻:

1、丁凱東,李響,盧響,等.氧化鋯增韌氧化鋁陶瓷研究進展[J/OL].材料工程.

2、朱琳琳,石雙林,王潔.氧化鋯增韌氧化鋁陶瓷的研究進展[J].佛山陶瓷.

3、隋育棟.氧化鋯增韌氧化鋁復相陶瓷制備工藝的研究進展[J].科技創新與應用.

粉體圈Corange整理

作者:Corange

總閱讀量:1670供應信息

采購需求