在新型材料的發(fā)展浪潮中,氮化硅粉體憑借其獨(dú)特優(yōu)勢(shì)成為材料科學(xué)領(lǐng)域備受矚目的研究焦點(diǎn)。其兼具優(yōu)異的物理化學(xué)性能,能夠在高溫、高壓、強(qiáng)腐蝕等極端工況下維持結(jié)構(gòu)完整性與功能穩(wěn)定性;同時(shí),多樣化的制備工藝為其在不同應(yīng)用場(chǎng)景的定制化生產(chǎn)提供了可能,有力推動(dòng)了氮化硅粉體從實(shí)驗(yàn)室走向產(chǎn)業(yè)化應(yīng)用。接下來(lái),我們將深入剖析氮化硅粉體這一先進(jìn)材料的奧秘。

氮化硅(Si3N4)粉體是一種由硅(Si)和氮(N)兩種元素組成的陶瓷粉體材料。從微觀角度看,它的分子結(jié)構(gòu)中,硅原子和氮原子通過(guò)共價(jià)鍵緊密相連,形成了穩(wěn)定的三維網(wǎng)絡(luò)結(jié)構(gòu)。這種獨(dú)特的原子排列方式賦予了氮化硅粉體許多優(yōu)異的性能。

氮化硅分子結(jié)構(gòu)模型

(二)獨(dú)特的物理性質(zhì)

1.高硬度:氮化硅粉體燒結(jié)后形成的材料硬度極高,莫氏硬度可達(dá)9-9.5級(jí),僅次于金剛石和立方氮化硼等超硬材料。這使得氮化硅基材料在耐磨領(lǐng)域表現(xiàn)出色,比如用作機(jī)械密封環(huán)、切削刀具等。

氮化硅陶瓷刀具

2.低密度:相比一些金屬材料,氮化硅的密度較低,約為3.1-3.4g/cm^3。這一特性在航空航天等對(duì)材料重量有嚴(yán)格要求的領(lǐng)域具有顯著優(yōu)勢(shì),可減輕部件重量,提高能源利用效率。例如,航空發(fā)動(dòng)機(jī)中的一些部件采用氮化硅基復(fù)合材料制造,在保證性能的同時(shí)有效降低了發(fā)動(dòng)機(jī)整體重量。

3.高熱導(dǎo)率:氮化硅具有良好的熱導(dǎo)率,能夠快速傳導(dǎo)熱量,其熱導(dǎo)率可達(dá)15-30W/(m·K)。這使得它在熱交換設(shè)備、電子器件散熱等方面有廣泛應(yīng)用。氮化硅陶瓷是綜合性能十分優(yōu)越的散熱基板材料,已經(jīng)在高鐵、電動(dòng)汽車的電控系統(tǒng)中得到實(shí)際應(yīng)用。

氮化硅基板

(三)穩(wěn)定的化學(xué)性質(zhì)

1.抗氧化性:在高溫環(huán)境下,氮化硅表面會(huì)形成一層致密的二氧化硅(SiO2)保護(hù)膜,阻止進(jìn)一步氧化,使其具有出色的抗氧化性能。一般情況下,氮化硅可在1200℃左右的高溫空氣中長(zhǎng)期穩(wěn)定使用。

2.耐腐蝕性:氮化硅對(duì)大多數(shù)酸、堿等化學(xué)試劑具有較強(qiáng)的耐腐蝕性。無(wú)論是在強(qiáng)酸性還是強(qiáng)堿性溶液中,它都能保持結(jié)構(gòu)穩(wěn)定,不發(fā)生化學(xué)反應(yīng)。這種特性使其在化工、冶金等行業(yè)的耐腐蝕設(shè)備制造中得到應(yīng)用,如化工管道內(nèi)襯、反應(yīng)釜內(nèi)襯等。

二、氮化硅粉體的制備方法

1.直接氮化法:該方法采用化學(xué)純的硅粉(分析純:95%以上)在NH3,N2+H2或N2氣氛中直接與氮反應(yīng)實(shí)現(xiàn),其反應(yīng)方程式如下:

硅粉直接氮化合成Si3N4微細(xì)粉的優(yōu)點(diǎn)是工藝流程簡(jiǎn)單,成本低。缺點(diǎn)是該方法反應(yīng)慢。需較高的反應(yīng)溫度和較長(zhǎng)的反應(yīng)時(shí)間,制備的Si3N4粒徑分布較寬,需要進(jìn)一步經(jīng)過(guò)粉碎、磨細(xì)和純化才能達(dá)到質(zhì)量要求。

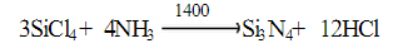

2.氣相沉積法:SiCl4與NH3氣體可以直接在高溫下反應(yīng)生產(chǎn)Si3N4,副產(chǎn)物首先是NH4Cl,其在高溫下很快升華分解。化學(xué)反應(yīng)式為:

目前,氣相法主要包括激光誘導(dǎo)氣相沉積和等離子氣相合成。由于是氣相反應(yīng),反應(yīng)時(shí)氣流易控制產(chǎn)物純度高、超細(xì)。

3.溶膠-凝膠法:以硅溶膠、尿素和炭黑為原料為原料,通過(guò)水解和縮聚反應(yīng)形成溶膠,再經(jīng)凝膠化、干燥和高溫煅燒得到氮化硅粉體。該方法制備的粉體純度高、粒徑小且分布均勻,但工藝過(guò)程較為繁瑣,生產(chǎn)周期長(zhǎng)。

三、氮化硅粉體的應(yīng)用領(lǐng)域

1.陶瓷材料領(lǐng)域:氮化硅粉體是制備高性能氮化硅陶瓷的關(guān)鍵原料。氮化硅陶瓷具有高強(qiáng)度、高硬度、耐高溫、耐磨損等優(yōu)良性能,廣泛應(yīng)用于機(jī)械制造、汽車工業(yè)、航空航天等領(lǐng)域。例如,在汽車發(fā)動(dòng)機(jī)中,氮化硅陶瓷制成的部件能夠承受高溫高壓,提高發(fā)動(dòng)機(jī)的熱效率和可靠性;在航空發(fā)動(dòng)機(jī)中,氮化硅陶瓷用于制造渦輪葉片等關(guān)鍵部件,減輕重量的同時(shí)提高了發(fā)動(dòng)機(jī)性能。

航空發(fā)動(dòng)機(jī)中使用的氮化硅陶瓷部件

2.電子領(lǐng)域:由于氮化硅具有良好的絕緣性、熱導(dǎo)率和化學(xué)穩(wěn)定性,在電子領(lǐng)域有諸多應(yīng)用。它可作為集成電路中的絕緣層,防止電子元件之間的漏電;也可用于制造電子器件的散熱片,幫助芯片快速散熱。此外,氮化硅薄膜還應(yīng)用于傳感器制造,如壓力傳感器、氣體傳感器等,利用其特殊的物理化學(xué)性質(zhì)實(shí)現(xiàn)對(duì)各種物理量和化學(xué)物質(zhì)的精確檢測(cè)。

3.耐火材料領(lǐng)域:氮化硅粉體可用于制備高性能耐火材料,用于冶金工業(yè)中的高爐、熱風(fēng)爐等高溫設(shè)備內(nèi)襯。其耐高溫、抗氧化、抗熱震性能優(yōu)異,能夠有效延長(zhǎng)耐火材料的使用壽命,提高工業(yè)生產(chǎn)效率。

氮化硅耐火材料

4.生物醫(yī)學(xué)領(lǐng)域:氮化硅陶瓷具有良好的生物相容性,對(duì)人體組織無(wú)刺激、無(wú)毒性,在生物醫(yī)學(xué)領(lǐng)域逐漸得到應(yīng)用。例如,可用于制造人工關(guān)節(jié)、牙科種植體等醫(yī)療器械,其高硬度和耐磨性能夠保證器械在人體內(nèi)長(zhǎng)期穩(wěn)定使用。

粉體圈整理

作者:粉體圈

總閱讀量:1426供應(yīng)信息

采購(gòu)需求