粉末冶金制品特殊的結構和功能,使其成為新材料及高新技術發展不可或缺的組成部分,近年來,隨著下游應用行業的快速發展以及金屬粉體應用領域的不斷拓展,金屬粉體行業尤其是鐵、銅基粉末迎來了快速發展。

銅基粉末主要分為純銅粉和銅合金粉,銅粉主要包括電解銅粉、霧化銅粉、納米銅粉等,銅合金粉末包括青銅粉、黃銅粉、白銅粉、包覆粉等。

常見銅基粉末(圖源有研粉末官網)

根據不同的生產工藝和形貌特征,銅基金屬粉末可分為電解銅粉、霧化銅及合金粉、超細銅基粉末(銅基預合金粉、超細及納米銅粉)、擴散銅基粉末、包覆粉末(銅包鐵粉末、銅包石墨粉末、銀包銅等)等類型。

不同制備方法生產的銅基粉末具有不同的性能特征,從而滿足不同應用領域的要求,其中,電解、霧化、擴散燒結、化學包覆為主要生產方法。

下表是銅基粉末幾種制備方法、產品特性及應用領域的概括:

銅基粉末的產品分類

1. 電解銅粉

電解銅粉雖然存在生產流程長、能耗較高、廢水廢渣處理量大等明顯弱點,但因具有產品純度高、粉末顆粒為樹枝狀、松裝比重較低、產品壓制燒結性能好等顯著優點而得到廣泛應用,仍是其他工藝生產無法替代的銅粉主流產品,但該工藝只能生產銅粉,不能生產合金粉。

目前國內電解銅粉的生產主要有兩個趨勢:

(1)生產自動化水平提升,生產能耗降低。通過優化電解工藝,并對電解裝備進行自動化和節能設計,提高產品的穩定性、減少能耗、提高回收率;

(2)擴展電解銅粉產品種類系列化。例如目前已經有一些企業開發了高

純、低鉛、抗氧化性強的電解銅粉,低松比電解銅粉等適用于電碳制品、含油軸承、高鐵、導電漿料等領域應用的細分產品。

2. 霧化銅及銅合金粉末

與其他制粉方法,如化學法、電解法、機械法等相比,霧化法具有合金化程度高、成分均勻、生產效率高、成本低、無污染等許多優點,因而成為銅及銅合金粉末重要的生產方法。

不同的霧化介質對銅基粉末性能的影響

目前國內的霧化的工藝和設備發展較快,霧化粉末的應用得到了拓展,使粉末加工改性技術得到了很大程度地提高,如化工催化劑、熱導材料、片狀仿金粉等銅基粉末。

霧化制備技術既能夠制備銅粉末也可以制備銅合金粉末,且工藝對環境友好,低能、低耗,符合國家發展戰略。雖然目前尚不能夠完全取代電解銅粉,但隨著我國霧化技術、噴嘴設計以及自動化水平的不斷提高,該工藝完全取代電解工藝是銅基粉末制備技術的發展趨勢。

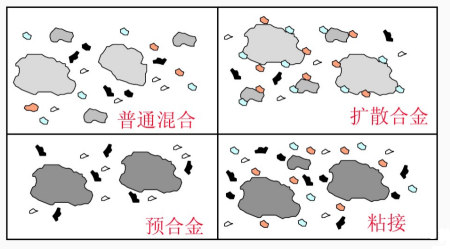

3. 擴散粘接預合金化粉末

擴散法制備的合金粉末,區別于霧化法制備完全合金化粉末,又叫部分合金化粉末,是將兩種或兩種以上成分的金屬粉末根據一定比例混合均勻后,在還原氣氛下燒結擴散,使金屬粉末發生固溶擴散,幾種金屬發生合金化反應,從而形成一種成分均勻一致、無偏析的合金化粉末。

合金化的方法

一般原料金屬粉熔點分布廣、元素潤濕性越好、粒徑越小制備的銅合金粉末合金化程度越高。與霧化法制備銅合金粉末相比,擴散法制備的銅合金粉末壓縮性能更好、成形性更佳且性能更加穩定。

4. 銅鐵復合粉及包覆粉末

(1)鋼鐵復合粉末

銅鐵復合粉末可完全或部分替代銅粉、青銅粉,鐵銅混合粉等傳統粉末,為粉末冶金、金剛石工具等下游產業提供了質優價廉的原材料,主要制備方法有:水霧化法和化學置換法。

水霧化法制備的銅鐵復合粉末作為金剛石工具胎體粉末,低氧含量、超細化技術逐漸完善;化學法生產銅包鐵復合粉末在國內已成熟,開發出了青銅包鐵、黃銅包鐵、低銅含量(銅質量分數最低達到 5%左右)等系列產品,廣泛應用于電動工具等行業用精密含油軸承,制造成本較低。

(2)其他包覆粉末

其他包覆粉末主要包含銅包石墨、銀包銅、銅包鎢、銅包鉻粉等,通過合適的包覆方法,可實現多元素的均勻分布及更優的產品性能,可應用于軸承、金剛石工具、碳刷、導電材料及射孔彈頭等材料。

銅包石墨粉廣泛應用于金剛石工具刀頭、石墨碳刷電極、觸頭材料、自潤滑軸承等領域,相對于傳統混合法,可減少貴金屬的使用量;銀包銅粉較銀粉成本低 1/3 以上,可代替銀粉,主要應用于導電膠的導電填料、電碳等行業;銅包鉻粉末在電觸頭材料中有著廣泛的應用。

5. 超細銅基預合金粉末

鈷基胎體粉體材料具有良好的成形性和可燒結性,對金剛石把持力大,潤濕好,具有良好的高溫硬性、韌性、自銳性, 綜合性能最好,應用比較普遍。然而,鈷是戰略稀缺資源,價格高,使用受到很大限制。開發、使用無鈷或低鈷配方,一直是近年來金剛石工具發展的趨勢之一。

粉末粒徑小于10 μm的超細銅鈷鐵預合金粉末已成為鈷粉及鈷混合粉的替代品,制備方法主要為化學共沉淀法,具有粒度細、粒度分布范圍窄、雜質含量低等優點。

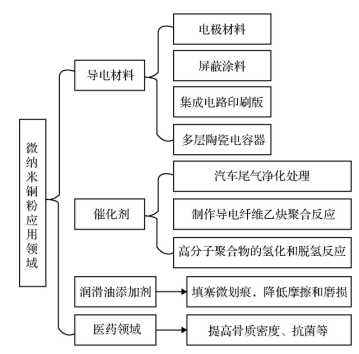

6. 超細及納米銅粉

超細銅粉(1~5 μm)、亞微米銅粉(0.1~1 μm)及納米銅粉(0.001~0.1μm),統稱為微納米銅粉,不僅具有良好的導電、導熱、耐蝕、抗菌與無磁性等特點,而且具有小尺寸效應、低熔點、高活性的特性,在導電膠、集成電路印刷版、屏蔽材料、潤滑劑、催化劑及醫學等領域也廣泛應用。

超細及納米銅粉的制備方法主要分為化學法(化學液相還原和化學氣相沉積等)、物理法和生物法。相對于化學法來說,物理法對設備要求較高,工業生產成本較高。而生物法主要利用微生物及植物合成納米銅粉,不適用于工業大規模生產。

微納米銅粉的主要應用

7. 銅基增材制造

粉末冶金由于受到粉末冶金過程中溫度及壓力的限制,為保證工件的致密性,要求使用的粉體材料盡可能將成形腔體填充完全;而增材制造工藝過程中,材料在熱源作用下冶金反應速度極快,成形過程中的粉體材料與熱源直接作用,粉體材料無模具約束及外部持久壓力作用。

因此粉末冶金與增材制造工藝對金屬粉末的性能,如粒徑、球形度、粒度分布、松裝密度、流動性、振實密度等要求都有所不同。增材制造用銅及銅合金粉末必須滿足粉末氧含量低、粒徑小、粒度分布較窄、球形度高、流動性好和松裝密度高等要求。

增材制造使用金屬粉末當前主要的制備方法為:等離子旋轉電極法(PREP)、等離子霧化法(PA)、氣霧化法(GA)及等離子球化法(PS)等。

近年來,在增材制造領域,銅及銅合金材料方面的研究逐漸增多,在三維銅基微波超材料、催化劑、熱管理、封裝互連、形狀記憶合金等領域都有所突破。

總結

目前銅基粉末的發展主要為三種方向:

(1)常規純銅粉和銅合金粉末的制備工藝更新、性能優化和自動化程度提升。技術上趨勢為由電解法到霧化法制銅粉,擴散法制備合金粉更佳;產品上趨勢為由單一品類到各種細分系列化產品;

(2)通過包覆或精細合金化等手段進行低成本替代,主要集中在一些成熟的傳統領域;

(3)新興領域的應用擴展,粉末往超細化、納米化、滿足高端性能要求的方向發展。

在當前的基礎上銅基粉末仍有很大的發展空間,例如球形粉末制備工藝技術在增材制造、噴涂、注射成形等行業的應用有待進一步完善和拓展;使用要求不同的滲銅粉產品,系列化及穩定性有待完善和提高;新型環保包覆法制備技術有待開發;微納米銅粉的規模化生產及應用需要發展等等。

隨著導熱導電材料、高鐵剎車片、化工催化劑、增材制造等應用領域的發展,市場對于銅基粉末的需求量將不斷增加。若您對這方面知識感興趣,歡迎關注粉體圈即將在9月17日于廣州保利世貿展覽館6號館舉辦的“2021年全國粉末冶金創新發展論壇暨納米金屬粉體制備與應用研討會”,更多精彩等著您!

參考來源:

1. 中國銅基粉末產業發展現狀及展望;李占榮、周友智、張敬國、張煦、付東興、賀會軍、汪禮敏(1. 有研粉末新材料股份有限公司;2. 金屬粉體材料產業技術研究院;3. 北京有研粉末新材料研究院有限公司);

2. 國內銅基粉末的制備技術及應用研究進展;朱清濤、梁琦明(中色奧博特銅鋁業有限公司)

粉體圈 小吉

作者:粉體圈

總閱讀量:2368