面向高性能、小型化發(fā)展的電子設(shè)備浪潮中,被譽為“電子工業(yè)大米”的多層陶瓷電容器(MLCC)憑借體積小、比容大、等效串聯(lián)電阻小、無極性、固有電感小、抗?jié)裥院谩⒖煽啃愿叩葍?yōu)點,成為了5G/6G通信、新能源汽車、可穿戴設(shè)備等系統(tǒng)架構(gòu)中不可或缺乃至不可替代的核心基礎(chǔ)元件。

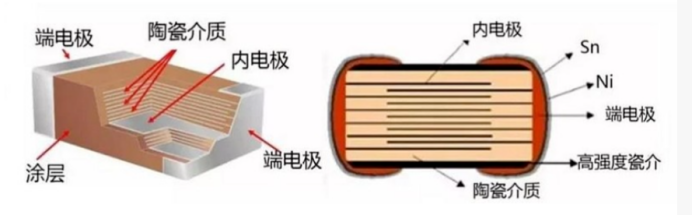

MLCC的內(nèi)部構(gòu)造極其精密,是將超薄陶瓷介質(zhì)層與內(nèi)電極層以精密錯位交替堆疊,經(jīng)高溫共燒形成陶瓷芯片,并在其兩端封裝端電極形成的一體化結(jié)構(gòu),本質(zhì)上是多個平行板電容的高度集成并聯(lián)。內(nèi)電極實現(xiàn)電容器功能,端電極則提供外部連接,二者共同構(gòu)成MLCC的功能基礎(chǔ)。因此,作為電極漿料的核心構(gòu)成——金屬粉末的品質(zhì),直接決定著電極的導(dǎo)電連接性能以及MLCC整體器件的可靠性與最終表現(xiàn)。

MLCC結(jié)構(gòu)(來源:網(wǎng)絡(luò))

電極漿料對于金屬粉末的基本要求

作為 MLCC 電極漿料的主要功能相,為滿足 MLCC 使用要求,金屬粉末應(yīng)該具有以下性能特點:

1、粒徑小及粒徑分布均勻:目前內(nèi)層厚度為 2-3μm 的 MLCC 要求介質(zhì)粉末和金屬粉末的直徑在 200-700nm 之間,以實現(xiàn)均勻、致密、無缺陷地成型。端電極主要功能是導(dǎo)電和焊接,其所用金屬粉末粒徑要相對寬松,通常為數(shù)微米。此外,為保證導(dǎo)電漿料的均勻性,并防止大顆粒穿透介質(zhì)層造成無疊層的結(jié)構(gòu)缺陷,還要求金屬粉末粉粒徑分布均勻。

2、純度高:微量雜質(zhì)會嚴(yán)重影響導(dǎo)電性或引發(fā)結(jié)構(gòu)缺陷,甚至導(dǎo)致分層失效。為保障電流高效傳輸,要求金屬粉末純度要高。

3、顆粒形貌為球形:所用金屬顆粒形貌通常要求為球形或類球形,且分散性好,一方面有利于金屬顆粒間緊密排列,實現(xiàn)高導(dǎo)電性;另一方面則能夠?qū)崫{料具備合適的粘度、觸變性和流平性 , 保證在涂敷過程中不流掛,堆積部份在烘干前迅速流平。

4、低遷移性:防止與陶瓷介質(zhì)共燒時向介質(zhì)中擴(kuò)散,引起相鄰的內(nèi)電極層間漏電流增加,嚴(yán)重時甚至可使其完全短路,導(dǎo)致電容器擊穿失效

5、高振實密度:金屬粉末的振實密度越大,在燒結(jié)過程中抗收縮能力越強(qiáng),越適合制作合格的漿料層。

內(nèi)電極采用的金屬漿料

由于片式MLCC采用BaTi03系列陶瓷作介質(zhì),一般都在950~1300℃左右燒成,,為了保障金屬能夠在1400℃左右高溫下燒結(jié)而不致發(fā)生氧化、熔化、揮發(fā)、流失等現(xiàn)象,故早期的內(nèi)電極一般選用高熔點的鈀(Pd)或銀鈀(Ag/Pd)合金等材料。不過隨著近年來貴金屬價格不斷攀升以及低溫共燒技術(shù)的逐漸成熟,以賤金屬鎳(Ni)或銅(Cu)替代含鈀(Pd)的貴金屬內(nèi)電極來縮減高性能MLCC的生產(chǎn)成本已成為發(fā)展陶瓷電容器技術(shù)的主要趨勢之一。

1.鎳(Ni)內(nèi)電極漿料

與傳統(tǒng)的鈀或鈀-銀合金電極相比,使用Ni作為內(nèi)電極漿料的成本僅為常規(guī)的70Ag/30Pd(70%Ag和30%Pd配比)電極的5%左右。同時在性能上,Ni電極還具有如下特點:

①抑制電遷移: 鎳原子或原子團(tuán)的電遷移速率低于貴金屬電極,這有助于提升多層陶瓷電容器(MLCC)的長期穩(wěn)定性。

②優(yōu)異的環(huán)境耐受性:Ni 對焊料具有優(yōu)異的耐腐蝕和耐熱性,焊接的工藝穩(wěn)定性好。

③機(jī)械強(qiáng)度高: Ni的抗折強(qiáng)度高于 Pd-Ag 電極,可提供良好的機(jī)械強(qiáng)度。

④優(yōu)越的導(dǎo)電特性: 鎳電極具有較低的電阻率和較高的電導(dǎo)率,甚至優(yōu)于 Pd-Ag 系電極。這一特性可有效降低 MLCC 的等效串聯(lián)電阻 (ESR),并改善其阻抗頻率特性。

⑤共燒溫度高:Ni的熔點為1445℃,能夠在較高溫度下實現(xiàn)與陶瓷介質(zhì)材料共燒。

不過,由于Ni漿高溫?zé)Y(jié)時易發(fā)生氧化,燒結(jié)時往往需要在惰性氣氛或還原氣氛中進(jìn)行,對設(shè)備和技術(shù)要求高,同時在高溫?zé)Y(jié)后,Ni電極可能出現(xiàn)與陶瓷的收縮率不匹配的問題,影響電極的穩(wěn)定性,一般可通過在內(nèi)電極漿料中添加燒結(jié)阻滯劑來推遲電極的收縮,使它接近瓷膜的收縮曲線。

2.銅(Cu)內(nèi)電極漿料

采用Cu作為內(nèi)電極,其成本為常規(guī)的70Ag/30Pd電極成本的10%,同時銅的電阻率為1.7μΩ·cm,與Ag的電阻率較為接近,為Ni的1/4,Pt的1/6,可大幅降低MLCC的串聯(lián)電阻,有效提高其阻抗頻率。此外,Ni還有比金更為優(yōu)良的高頻特性,而且也沒有銀離子遷移的缺陷,是高頻通信用MLCC的優(yōu)選方案。

然而,由于銅的熔點較低(1083℃)并且容易氧化,銅內(nèi)電極MLCC的制造難度較大,對銅內(nèi)電極材料、介質(zhì)陶瓷材料、端電極材料、內(nèi)電極電路設(shè)計和介電陶瓷共燒技術(shù)的要求都較高。

采用銅內(nèi)電極的高頻MLCC,來源:國巨

外電極采用的金屬漿料

MLCC 外電極主要是連接內(nèi)電極,由于端頭封接厚度只有0.1-0.2mm,其漿料通常具有良好的流變性,以保證燒結(jié)后的平整性,同時為防止電鍍時鍍液進(jìn)入使 MLCC 性能惡化,對于其燒結(jié)致密性也有嚴(yán)格要求。一般外電極需要在陶瓷介質(zhì)和內(nèi)電極共燒之后進(jìn)行二次燒結(jié),其燒結(jié)溫度往往低于內(nèi)電極材料和陶瓷介質(zhì)材料,因此通常使用的金屬粉體材料為銀和銅等熔點較低的材料。

1.銀外電極漿料

Ag的導(dǎo)電率在所有金屬中最高,能夠提供優(yōu)異的導(dǎo)電性能,同時在高溫?zé)Y(jié)時可以滲透到瓷體表面,形成連續(xù)均勻的薄層,保證足夠強(qiáng)的附著力,因此成為了外電極材料的主流方案之一。不過,Ag外電極在性能上存在兩大挑戰(zhàn):一是易發(fā)生電子遷移,導(dǎo)致絕緣性能劣化甚至引發(fā)短路問題,嚴(yán)重影響電容器的長期可靠性和導(dǎo)電穩(wěn)定性,二是手Ag漿料本身表面張力的影響,其干燥和燒結(jié)后形成的端電極層厚度通常存在不一致的現(xiàn)象,這會對后續(xù)的焊接和外觀造成影響。

此外,隨著MLCC產(chǎn)量爆發(fā)式增長對成本的極度敏感,導(dǎo)致貴金屬為外電極材料的MLCC在中低端通用市場已逐漸退出主流位置。

2.銅外電極漿料

銅粉具有導(dǎo)電性好、電化學(xué)遷移行為低、材料成本低等優(yōu)點,且其導(dǎo)電性能與銀相近(20 ℃時, 銀的電阻率為1.59 × 10-6 Ω·cm,銅的電阻率為1.72 × 10-6 Ω·cm),因此,純度高、分散性好、粒徑小且窄粒級分布的超細(xì)銅粉是制備 MLCC 電極的良好材料。目前,以Ni為內(nèi)電極、Cu為端電極的賤金屬電極MLCC,因其可滿足貴金屬電極MLCC的性能被廣泛應(yīng)用。

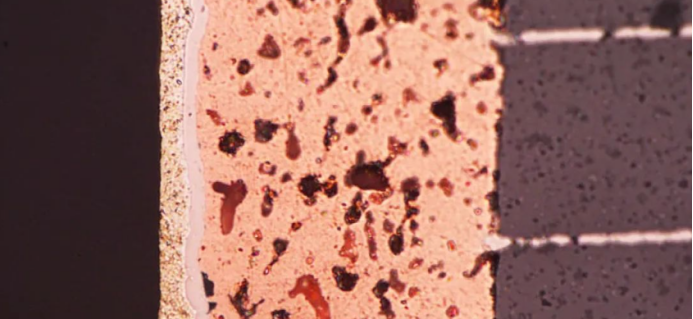

然而,與Ni一樣, Cu 金屬高溫易氧化使電阻率增大。通常,制備過程中常選用保護(hù)氣氛燒結(jié)的工序避免 Ni、Cu 的氧化。但無氧環(huán)境不利于燒結(jié)過程中導(dǎo)電漿料中有機(jī)物的排除,容易造成碳?xì)埩簦瑥亩绊懡饘俚膶?dǎo)電性和粉末的燒結(jié)程度,而且氣氛燒結(jié)易使 BaTiO3失氧,形成氧空位,令陶瓷介質(zhì)的介電常數(shù)降低,導(dǎo)致MLCC擊穿失效。為解決這一問題,實際生產(chǎn)中常控制氣氛中的氧分壓及添加工藝保證有機(jī)物的分解和避免陶瓷材料變性。

以鎳為內(nèi)電極、銅為外電極的MLCC(來源:人造奇石MLCC暢談)

參考來源:

1、MLCC 電介質(zhì),《銅內(nèi)電極MLCC,高頻通信的優(yōu)選方案》

2、QYResearch,《2025年中國MLCC鎳內(nèi)電極漿料市場現(xiàn)狀研究分析與發(fā)展前景預(yù)測報告.

3、靳學(xué)昌.多層陶瓷電容器用銅端電極漿料的制備與表征[D].大連理工大學(xué).

粉體圈Corange整理

作者:粉體圈

總閱讀量:590供應(yīng)信息

采購需求