現(xiàn)代社會(huì)人們對(duì)電子設(shè)備的需求越來越大,從而也使得電子元器件的小型化、高性能、高可靠性和低功耗得到了快速發(fā)展。其中,多層陶瓷電容器(MLCC)是非常重要的無源器件,被稱為現(xiàn)代電子工業(yè)的“大米”,廣泛應(yīng)用于消費(fèi)電子、工業(yè)、通信、汽車及軍工等領(lǐng)域,需求量巨大。

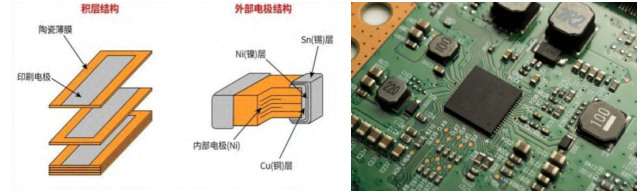

MLCC的結(jié)構(gòu)示意圖(左)電路中的MLCC(右)

傳統(tǒng)MLCC內(nèi)電極使用貴金屬鈀(Pd)或鈀銀(Pd/Ag)合金,但成本高昂。而鎳電極除成本較低外,還具有耐蝕性和耐熱性好,工藝穩(wěn)定性高,電阻率相對(duì)較低,阻抗頻率特性好等優(yōu)勢。因此,當(dāng)前鎳電極漿料被廣泛應(yīng)用于MLCC內(nèi)電極。

但是在用鎳MLCC內(nèi)電極燒制過程中存在重要技術(shù)問題:①鎳的氧化問題;②鎳電極與陶瓷的收縮不一致;③鎳電極與陶瓷面的互相滲透反應(yīng)。

為了解決上述問題,業(yè)界目前常用的方式是在鎳粉顆粒表面包覆鈦酸鋇層,對(duì)鎳粉進(jìn)行表面改性,以制備出適合多層陶瓷電容器內(nèi)電極材料、具有良好的抗氧化性和燒結(jié)性能的Ni/BaTiO3復(fù)合粉體。其工藝過程簡單,條件容易控制。

主要制備方法淺析

目前Ni/BaTiO3復(fù)合粉體的制備方法主要有兩種,一種是機(jī)械混合,一種是化學(xué)合成,其中包括化學(xué)共沉淀法、溶膠-凝膠法、溶劑熱法等。

(1)機(jī)械混合

原理:將鎳粉與BaTiO3粉體通過高能球磨機(jī)進(jìn)行長時(shí)間機(jī)械混合,利用機(jī)械力使BaTiO3顆粒“粘附”或“壓覆”在鎳粉表面。

優(yōu)點(diǎn):工藝簡單且成本低、產(chǎn)量大,是獲得復(fù)合粉體的快捷途徑。

缺點(diǎn):獲得的復(fù)合粉體均勻性差;BaTiO3粉體不一定對(duì)鎳粉完全包裹,包覆層不均勻、不牢固,多為物理吸附;球磨過程容易引入雜質(zhì)。

(2)化學(xué)合成

化學(xué)合成法主要通過化學(xué)反應(yīng)在鎳粒子表面生成一層BaTiO3,獲得具有核殼結(jié)構(gòu)的Ni/BaTiO3復(fù)合粉體。

①化學(xué)共沉淀法

原理:根據(jù)配比配置金屬鹽溶液及沉淀劑,在機(jī)械攪拌作用下均勻混合溶液使各組分金屬離子共同沉淀生成組分均勻的前驅(qū)體,然后在高溫環(huán)境下熱處理得到樣品粉體。

優(yōu)點(diǎn):化學(xué)共沉淀法制備工藝簡單、成本低、易實(shí)現(xiàn)工業(yè)化生產(chǎn),且各組分在溶液中分布均勻,可以精確控制各組分的化學(xué)計(jì)量比,有利于添加元素?fù)诫s,同時(shí)獲得的樣品顆粒尺寸均勻。

缺點(diǎn):煅燒過程中高溫易導(dǎo)致顆粒之間產(chǎn)生燒結(jié)黏連,產(chǎn)生顆粒團(tuán)聚現(xiàn)象使產(chǎn)物的均勻性受到影響。

②溶膠-凝膠法

原理:以可溶性的金屬化合物為原料,在攪拌條件下使其水解縮聚形成穩(wěn)定的透明溶膠體系,經(jīng)陳化、聚合形成三維空間網(wǎng)絡(luò)結(jié)構(gòu)的凝膠,并在干燥的條件

下得到干凝膠,將干凝膠進(jìn)行燒結(jié)固化和研磨得到所需的樣品粉體。

優(yōu)點(diǎn):溶膠-凝膠法為濕化學(xué)合成方法,能夠在較短的時(shí)間內(nèi)實(shí)現(xiàn)分子水平的均勻性,有利于殼層對(duì)磁性納米顆粒均勻包覆。

缺點(diǎn):原料成本高、反應(yīng)產(chǎn)率低、凝膠時(shí)間長等,且燒結(jié)過程導(dǎo)致納米粒子團(tuán)聚嚴(yán)重且不易分離。

③溶劑熱法

原理:在水或有機(jī)溶劑的液體環(huán)境中,利用密閉的水熱反應(yīng)釜提供高壓的反應(yīng)環(huán)境,促使無機(jī)顆粒結(jié)晶。

優(yōu)點(diǎn):溶劑熱方法在反應(yīng)過程中所需要的合成溫度低、能耗小,反應(yīng)在液相環(huán)境下進(jìn)行,可以獲得結(jié)晶度好、相純度高、顆粒團(tuán)聚小的納米顆粒,有利于單顆粒包覆的核殼納米顆粒的制備。

缺點(diǎn):反應(yīng)過程中可能需要長時(shí)間的維持高壓的環(huán)境體系,導(dǎo)致溶劑熱法對(duì)設(shè)備的依賴性較大、技術(shù)難度大、安全性能相對(duì)較差,不利于工業(yè)化生產(chǎn)。

總結(jié)與展望

采用鈦酸鋇包覆納米鎳粉是制備高性能、低成本用鎳MLCC內(nèi)電極材料的關(guān)鍵技術(shù)之一。在眾多方法中,化學(xué)共沉淀法和溶膠-凝膠法因其在效果與成本間的良好平衡,是目前研究和產(chǎn)業(yè)化的主流方向。

未來發(fā)展趨勢包括:

(1)工藝優(yōu)化:開發(fā)新的表面改性劑和分散技術(shù),從根本上解決均相成核和包覆不均的問題。

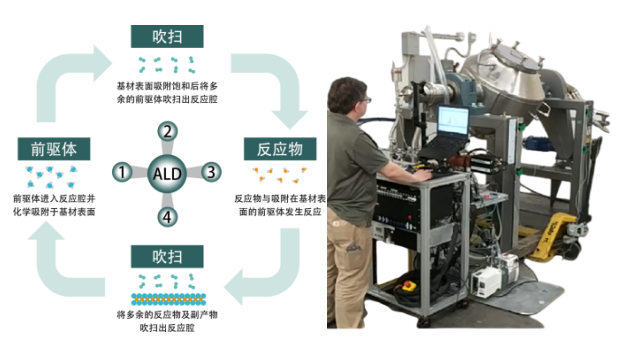

(2)新方法探索:如ALD粉末原子層沉積技術(shù),基于自限制性的化學(xué)半反應(yīng),通過將目標(biāo)反應(yīng)拆解為若干個(gè)半反應(yīng),實(shí)現(xiàn)表面涂層的原子層級(jí)厚度控制。Forge Nano利用Atomic Armor(原子層盾甲)技術(shù),可提供百噸至千噸級(jí)的粉末包覆方案。雖目前成本極高,但或許是未來超高端MLCC的解決方案。

應(yīng)用ALD技術(shù)制備Ni/BaTiO3復(fù)合粉體仍然存在工藝難點(diǎn),需組合BaO和TiO2兩種氧化物的復(fù)合工藝,且兩者溫度窗口不太匹配,成本較高。

圖3 ALD粉末原子層沉積技術(shù)工藝流程圖(左)圖4 ALD粉末原子層沉積設(shè)備(右)

(3)基礎(chǔ)機(jī)理研究:更深入地研究包覆界面在燒結(jié)過程中的演化行為,為材料設(shè)計(jì)提供理論指導(dǎo)。

總之,鈦酸鋇包覆納米鎳粉的制備是一個(gè)涉及材料、化學(xué)、工藝等多學(xué)科的綜合性技術(shù),其突破對(duì)推動(dòng)電子元器件的進(jìn)步具有重要意義。

參考文獻(xiàn)

[1]李震睿,曾鵬,陶鍇.多層陶瓷電容器BaTiO3材料的研究前景與展望[J].船電技術(shù),2024,44(06):79-83.

[2]王文化.多層片式陶瓷元件用鎳復(fù)合粉體及其電極研究[D].華中科技大學(xué),2015.

[3]任家凱.NixCo1-xFe2O4@BaTiO3核殼納米顆粒的制備及其在磁介電彈性體中的應(yīng)用[D].揚(yáng)州大學(xué),2024.

粉體圈整理

作者:粉體圈

總閱讀量:267供應(yīng)信息

采購需求