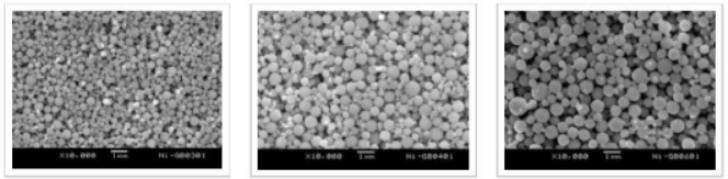

納米鎳是指直徑在1-100納米范圍內的鎳顆粒或結構,具有納米材料的各種特性,如從金屬向絕緣體的轉變、優良的機械性能、高發光效率、低激光閾值、高熱阻等。納米鎳顆粒可用于光學、電子學、醫學等領域,為電子器件的微型化、納米化提供了材料基礎。

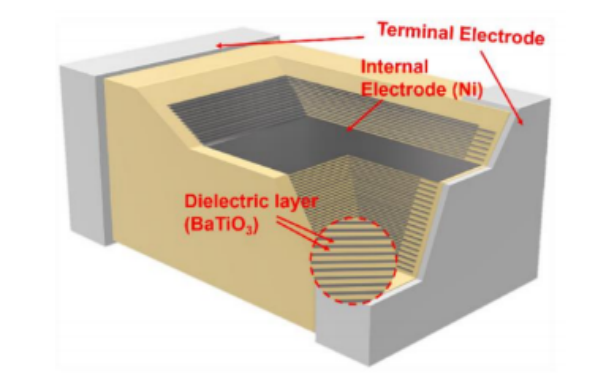

圖1 常溫下納米鎳粉的形態

近年來,納米鎳粉作為多層陶瓷電容器(MLCC)內電極材料應用需求不斷增大。納米鎳粉以其亞微米級、單分散、球狀、高度結晶及強抗氧化性的特點,以及優異的導電性能和高比表面積,逐漸取代銀、鈀等貴金屬并應用于MLCC的內電極上。

MLCC為什么需要納米鎳粉?

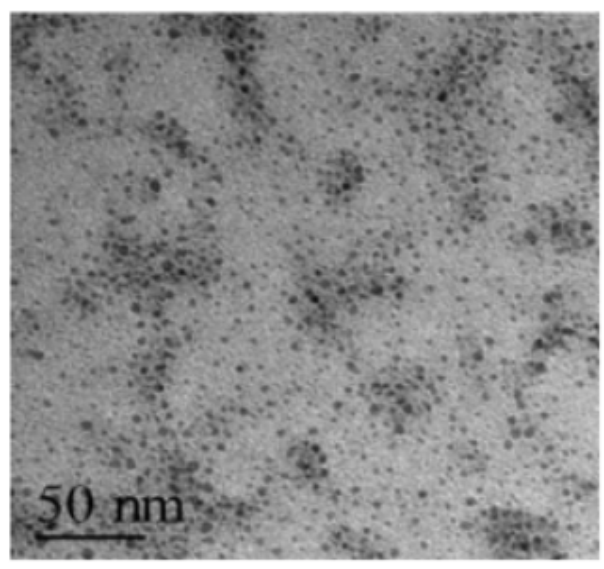

多層陶瓷電容器(MLCC)的結構如圖2所示,其特點是電介質層以及內電極層平行堆疊以優化單位面積電容,然后與外部端電極相連。內電極作為MLCC的重要組成部分對元件的最終性能有著重要影響。

圖2 MLCC結構示意圖

傳統MLCC內電極使用貴金屬鈀(Pd)或鈀銀(Pd-Ag)合金,但是 Pd、Ag等貴金屬價格高,使得MLCC的制作成本不斷增加,限制了其發展和應用范圍。為降低成本,賤金屬內電極應運而生。其中以銅(Cu)和鎳(Ni)的應用最為廣泛。銅盡管電阻率較低,成本較低,但是由于銅漿的共燒溫度低,制備工藝要求高,而且其化學性質活潑,在空氣中極易氧化,從而導致電極導電性能急劇下降。而鎳電極除成本較低外,還具有耐蝕性和耐熱性好,工藝穩定性高,電阻率相對較低,阻抗頻率特性好等優勢。因此,當前鎳電極漿料被廣泛應用于MLCC內電極。

與傳統Pd-Ag電極比較,Ni內電極作為內電極漿料優勢如下:

(1)成本低,經濟性高。成本一般僅為常規Pd-Ag電極的5%左右;

(2)電阻率較小,可以有效降低MLCC的等效串聯電阻,提高阻抗頻率特性,基本電導率優于傳統貴金屬MLCC,還可提高阻抗頻率特性;

(3)Ni的原子或原子團的電遷移率較小,有良好的電化學穩定性,MLCC的可靠性可因此大大提高;

(4)Ni內電極對焊料的耐蝕性和耐熱性較好,制備MLCC時的工藝穩定性強;

(5)Ni電極的機械強度高,與傳統產品比,其抗折強度大,能有效抵抗裝配或者基體切割時的應力作用。

納米鎳粉怎么造?國內技術走到哪一步了?

1. 固相法:低成本“規模化選手”

固相法是在一定條件下將固體原料混合后,進行機械研磨或固相反應得到最終產物的方法。

優勢:操作簡單、產量大、成本低,在工業上有廣泛應用。

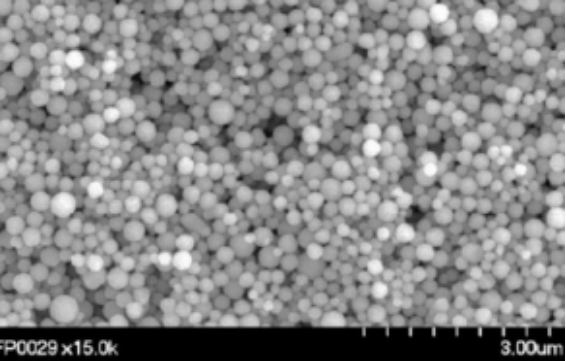

(1)液相還原法

液相還原法是采用氧化-還原反應方法,利用強還原劑將反應前驅體的二價鎳離子還原成鎳原子,鎳原子不斷的聚集得到納米或者微米尺度材料。有時候需要向液相中加入有機分散劑以防止鎳粉的團聚,然后將反應后的分散液進行分離提純得到產物。

優勢:原料易得、操作方便,并且制備出的納米鎳粉粒度分布窄、粉末分散性好。

挑戰:生產成本偏高,生產效率低,原料不環保,產物結晶性差,無法滿足 MLCC 用納米鎳粉的要求。

圖3 液相還原法制備納米鎳顆粒形貌圖

(2)噴霧熱解法

噴霧熱解法是一種有效的制備金屬、氧化物、非氧化物甚至是聚合物球形顆粒的方法。然而,溶劑的迅速蒸發和分解氣體的劇烈演化使其很難控制顆粒的結構。在許多情況下形成的是空心的或具有不規則形狀的顆粒。最重要的參數包括溶液的濃縮、干燥以及熱解溫度、時間和加熱速率。通常緩慢升溫的制備條件和充分的加熱時間有利于形成致密化的粒子。

優勢:快速生產,簡單易行連續運行,成本低,產率高。

挑戰:獲得的納米鎳顆粒尺寸分布較不均勻,且多為空心結構,可能有利于用作催化途徑或是形成特定形貌,但不符合 MLCC 內電極用納米鎳粉的要求。

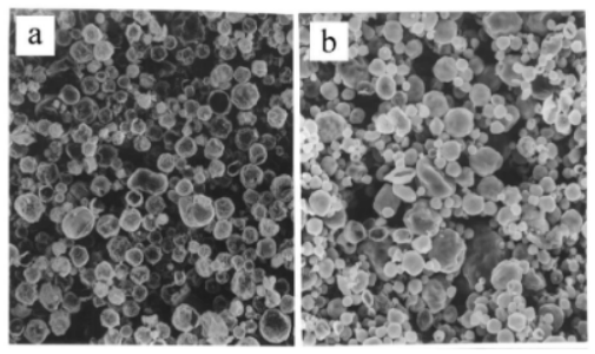

圖4 液相還原法制備納米鎳顆粒形貌圖

(3)微乳液法

在液相還原法的基礎上,向包含鎳鹽的反應體系中加入油相、表面活性劑,在一定熱處理條件下反應,獲得納米鎳顆粒。通過形成微乳液中的微結構防止納米鎳顆粒的團聚,還可以通過不同種類、用量表面活性劑的加入控制產物的尺寸。

優勢:參數控制簡單、反應快,可以獲得具有高分散性的小尺寸納米鎳顆粒,與液相還原法的優點相似。

挑戰:產量小且易在鎳顆粒中留下雜質,難以滿足 MLCC 內電極材料純凈、結晶性好的需求。

圖5 微乳液法制備納米鎳顆粒形貌圖

2. 氣相法:高端產品的“高純度選手”

(1)羰基鎳分解法

羰基法精煉鎳工藝是早期大型鎳冶煉廠的基礎生產方法,在較低溫度下,CO 氣體與活性鎳接觸,4 個 CO 分子和 1 個 Ni 原子相結合,生成氣體化合物 Ni (CO)4(這個反應是可逆的)。然后在 150 ~316°C之間,又分解為金屬鎳和 CO。

優勢:流程短、工藝簡單并且生產成本低,能耗小。

挑戰:熱解塔內分解溫度較高,鎳粉易燒結,最重要的是羰基鎳是一種劇毒物質,有礙人體健康,對環境造成很大污染。

圖6 羰基鎳分解法制備納米鎳粉形貌

(2)PVD 法

蒸發冷凝法(PVD)是用真空蒸發、激光、電弧、高頻感應、等離子體等方法使金屬鎳氣化,并與惰性氣體原子碰撞失去能量,然后驟冷使之凝結成為納米粒子。其中等離子體加熱法溫度高,蒸發效率快,所制備的超細鎳粉形核速率快,成為主流的制備方法。國內有些公司制備MLCC用納米鎳粉即是運用此方法。

優勢:純度高、結晶性好、表面光潔、抗氧化能力強。能夠充分滿足 MLCC 內極用鎳粉的要求,并且生產過程對環境友好。

挑戰:生產設備復雜,效率低,生產成本高,由于涉及氣體輸運過程,納米鎳粉易粘連成長鏈。

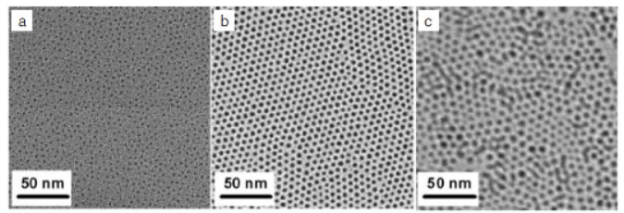

圖7 PVD法制備納米鎳粉形貌

(3)CVD 法

化學氣相沉積法(CVD法)又稱為氣相氫還原法,是指用氫氣還原氣態金屬化合物。在高溫下使鎳前驅體蒸發,然后在氫氣下還原為單質鎳原子,隨后形核、長大、冷凝成超細納米鎳粉,國外部分公司采用該法生產MLCC用納米鎳粉。

優勢:相較于蒸發冷凝法,其生產成本較低,能制備出結晶性高、純度高、粒徑均勻的球形顆粒狀金屬鎳粉,適合用作 MLCC 內電極。

挑戰:難以降低到 100nm 以下,并且對設備的耐腐蝕能力要求較高,目前國內暫無用此方法進行生產。

圖8 CVD 法制備納米鎳粉形貌

目前,國外的MLCC用鎳內電極漿料發展較為成熟,高端MLCC普遍采用化學氣相沉積法(CVD法)制備的納米鎳粉,主要由日本的川崎制鐵和東邦鈦公司引領制造。此法制備的鎳粉不僅成本相對較低,且能產出納米至亞微米級別的高結晶度球形粉末,已在日本成功實現工業化量產。

國內科研機構和企業研發團隊主要圍繞液相法、物理氣相沉積法(PVD法)展開了一系列探索并取得一定成果。江蘇博遷新材料公司運用PVD法進行工業化生產,可提供主規格為平均粒徑80nm和300nm的產品,打破了國外壟斷,成功進入三星電機、國巨等全球頂級MLCC供應商的供應鏈。僅有個別企業在實驗室階段嘗試采用CVD法制備納米鎳粉,距離工業化生產仍有較大差距。

目前,中國企業在高端納米鎳粉領域已實現重大突破,并在全球市場中占據了重要地位。未來,隨著下游應用的持續爆發和技術創新的不斷推進,仍將持續深化高端納米鎳粉的國產化替代進程,實現工業化規模的生產進程,納米鎳粉及MLCC產業仍將保持旺盛的生命力。

參考文獻

[1]羅心怡.MLCC用高結晶納米鎳粉的制備及性能研究[D].東南大學,2022.

[2]鐘瀅.連續進料化學氣相沉積法制備超細鎳粉的研究[D].東華理工大學,2024.

[3]卞仙.水溶性鹽隔離法制備高結晶納米鎳粉[D].東南大學,2019.

粉體圈整理

作者:粉體圈

總閱讀量:398供應信息

采購需求