氧化鋁是典型的兩性金屬氧化物,是一種高硬度的化合物。在工業(yè)應用中,氧化鋁作為催化劑、催化劑載體以及吸附劑使用時,不同的存在形狀對反應有很大影響,常用的形狀包括球形、圓柱形、條形、三葉草形等。

球形氧化鋁

球形度極佳的氧化鋁顆粒可在固定床反應器中均勻填充催化床。而且,由于球形氧化鋁表面圓滑,在使用過程中摩擦系數較低,從而使得滑動磨損率低,可以提高反應物質的吸附和傳質效果。同時球形氧化鋁一般具有較高的機械強度、較大的比表面積、合適的孔體積和孔徑分布,有利于多種反應的進行。

球形氧化鋁的制備方法有多種,目前主要有轉動成球法、油柱成型法、油氨柱成型法、溶膠-凝膠法等,利用這些方法可以制備出不同尺寸的球形氧化鋁顆粒,顆粒尺寸可以跨越納米級到毫米級。

相關文章:

優(yōu)化性能的方向

由于球形氧化鋁載體的孔結構、機械強度和表面酸性對后續(xù)催化劑的性能影響顯著,近年來的研究重點集中在如何提升其使用性能,如增大比表面積、優(yōu)化孔結構以提高催化效率等。

以石油煉制行業(yè)為例,隨著原油品質下降,加氫催化技術愈發(fā)受到重視。在加氫催化劑中,氧化鋁是應用最廣泛的載體,其孔道結構對不同餾分的加氫過程具有關鍵影響。尤其在重質油品加氫過程中,大分子需穿過孔道到達活性位點,而這一過程往往成為限速步驟。通過擴孔改性,可降低傳質阻力,使大分子更易進入孔道,同時增強抗結焦能力,提高活性位點的利用效率。

此外,化學工業(yè)中存在大量高溫反應環(huán)境,高溫易導致氧化鋁載體的密度增加,破壞孔結構,進而縮短使用壽命。針對這一問題,通過添加助劑對氧化鋁載體進行改性,可有效抑制高溫燒結和相變導致的孔道損傷,提高熱穩(wěn)定性,延長使用壽命。針對不同反應體系,可根據具體需求選擇合適的改性方法,以優(yōu)化氧化鋁載體性能,滿足工業(yè)應用要求。

一、氧化鋁載體的擴孔方法

隨著石油的加氫催化過程中,使用不同孔徑的催化劑處理不同餾分的油品,如圖所示。但目前市場上多數氧化鋁為小孔徑(小于10 nm),孔徑分布單一且較寬,反應過程中小孔會限制物質傳輸,易發(fā)生結焦,降低催化劑壽命。因此制備適宜的大孔氧化鋁載體受到越來越多關注。控制氧化鋁孔結構的主要方法有自組裝法、水熱處理法和擴孔劑法。

不同孔徑載體的不同用途

1、自組裝法

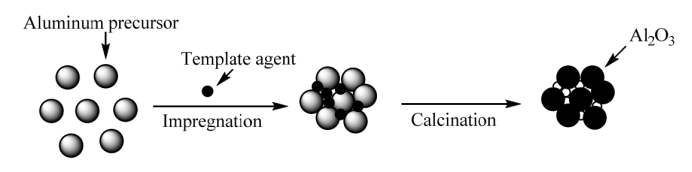

自組裝法是利用有機物和無機物分子的氫鍵、靜電、范德華力及疏水親脂等作用,自發(fā)構筑成具有一定結構和形狀的集合體的方法。近年來,超分子化學中的自組裝概念受到越來越多關注。利用有機物和無機物的自組裝反應可獲得具有多孔結構的催化材料,孔徑分布較集中,孔道排列有序且形貌可修飾。自組裝得到多孔材料的關鍵是模板技術,該技術將具有一定空間結構的材料作為模板加入原料中,通過后處理去除模板,使氧化鋁具有模板粒徑的孔道[22,23],如圖2所示。γ-Al2O3載體制備常用一些有機物為模板,后期通過高溫煅燒將有機物除去,制備出比表面積大、孔結構集中且有序的氧化鋁載體材料。

自組裝法制備氧化鋁的結構示意圖

2、水熱處理法

水熱處理法用去離子水將表面活性劑、酸或堿配成混合溶液,再加入無機鋁源,攪拌使其充分混合,在高壓反應釜中一定溫度下反應,經晶化處理后對產物洗滌、過濾、干燥、焙燒,除去雜質,得到有序大孔氧化鋁。水熱處理法體系較穩(wěn)定、反應條件溫和、操作簡單且重復性較好。孔維萍等[29]采用高溫水熱法制備了穩(wěn)定、高度晶化的介孔氧化鋁,比表面積為335 m2/g,孔容達1.36 cm3/g,孔徑分布較均一,用其負載的鉑催化劑具有優(yōu)良的催化燃燒性能。

3、擴孔劑法

擴孔劑法是在前驅體中加入特定擴孔劑,高溫下擴孔劑會分解成氣體逸出,其占據的空間空缺出來形成孔。利用擴孔劑法可通過使用粒徑適宜的擴孔劑控制合成載體的孔徑分布。Mttran等研究發(fā)現(xiàn),擴孔劑種類和顆粒大小與載體孔結構緊密相關,載體孔徑隨擴孔劑粒度增大而增大。

Liu等加入二嵌段共聚物聚(環(huán)氧乙烷)-b-聚(甲基丙烯酸甲酯)制備具有獨特偏移雙金剛石網絡的高度有序的介孔γ-氧化鋁微球

上述3種方法均可制備大孔氧化鋁載體,每種方法具有不同特點。自組裝法是制備納米材料的新方法,突破了現(xiàn)有技術的局限性,所制載體比表面積大、孔徑均一。水熱處理法是目前普遍使用的擴孔方法,但反應需在高壓反應釜中進行,存在一定安全隱患,且工業(yè)生產中對設備要求高、生產條件苛刻。而擴孔劑法所制氧化鋁載體孔分布較彌散,強度較低。

二、氧化鋁改性

氧化鋁的高溫燒結(如下圖所示)及其相變引起比表面積下降、孔結構被破壞、以其制備的催化劑易結焦失活等問題,嚴重降低了催化劑的性能。氧化鋁中存在很多四面體和八面體空位,且表面鋁粒子配位不飽和,在高溫和水蒸氣存在時空位變得很活潑,氧化鋁粒子間羥基發(fā)生反應,導致比表面積降低并最終轉化為α相。

氧化鋁載體催化劑高溫燒結

對氧化鋁進行擴孔處理可從空間角度降低催化劑表面的結焦失活程度,而對氧化鋁進行改性可從本征角度提高其抗結焦性并增強其熱穩(wěn)定性。目前主要通過添加助劑提高氧化鋁的高溫熱穩(wěn)定性。改善氧化鋁熱穩(wěn)定性的添加劑主要分為四大類:稀土金屬氧化物、堿(土)金屬氧化物、其它金屬氧化物和非金屬氧化物。

1、稀土金屬

稀土材料具有原料易得、價格低、熱穩(wěn)定性和化學穩(wěn)定性好、活性和適應性高等特點。加入稀土元素能提高載體的熱穩(wěn)定性、機械性能和抗高溫氧化性,且能調節(jié)載體表面酸度,其中,La和Ce是最常用也是研究最多的改性元素。

加與不加稀土元素氧化鋁燒結的結構模型

2、堿(土)金屬

堿土金屬Ba、Sr、Ca和Mg等為助劑所制改性氧化鋁載體具有優(yōu)異的熱穩(wěn)定性,其中Ba改性的氧化鋁最穩(wěn)定。王忠平等認為,在Al2O3中引入堿金屬離子,載體表面負載活性組分時可形成薄殼形分布,減少擴散阻力,從而提高催化活性。

3、其它金屬氧化物

TiO2具有良好的酸性、抗積炭性和抗中毒能力等優(yōu)異特性,但比表面積和孔容較小且熱穩(wěn)定性較差[39,40]。在鈦改性的氧化鋁載體中,鈦離子以嵌入模式插入氧化鋁的八面體空位中,并形成八面體配位結構,如下圖所示。這種復合載體不僅能保持TiO2的良好特性和催化性能,還具有完整的Al2O3骨架結構,保證了改性載體具有良好的孔結構、晶型結構和穩(wěn)定性。

一個鈦取代氧化鋁(110)面上八面體-四面體橋連羥基結構

此外,ZrO2因具有優(yōu)異的表面化學性質、耐熱性和耐腐蝕性而備受關注,鋯改性的氧化鋁載體穩(wěn)定性高,表面酸性降低,對很多反應如環(huán)己烷氧化制備環(huán)己酮和環(huán)己醇等有積極的影響,用其制備的催化劑具有活性高、穩(wěn)定性高等優(yōu)點。

4、非金屬氧化物

非金屬氧化物改性研究最多的是SiO2改性的氧化鋁,SiO2可消除氧化鋁表面的羥基,抑制氧化鋁進一步晶化,從而有效抑制相變和燒結。因此,SiO2改性的氧化鋁熱穩(wěn)定性較強。Labalme等認為Al-O鍵被相對穩(wěn)定的Si-O取代,再脫羥基時Al-O-Si或Si-O-Si消除了氧化鋁表面的陰離子空穴,故SiO2具有高溫穩(wěn)定作用。

資料來源:

孫克寧,馬茜茜,侯瑞君,等.氧化鋁載體改性及其應用研究進展[J].過程工程學報,2019,19(03):465-472.

張?zhí)锾?球形多孔氧化鋁的制備及性能研究[D].北京工商大學,2021.DOI:10.26934/d.cnki.gbgsu.2021.000038.

粉體圈 NANA整理

作者:NANA

總閱讀量:495供應信息

采購需求